Услуги по выдувному формованию пластика

Введение в процесс выдувного формования

Полое выдувное формование (также известное как выдувное формование) представляет собой метод выдувания термоплавкой заготовки, закрытой в форме, для формирования полого изделия с помощью давления газа. Это третий наиболее часто используемый метод обработки пластика, а также быстрорастущий метод. Способ литья пластмассы.

Существует 3 типа процесса выдувного формования:

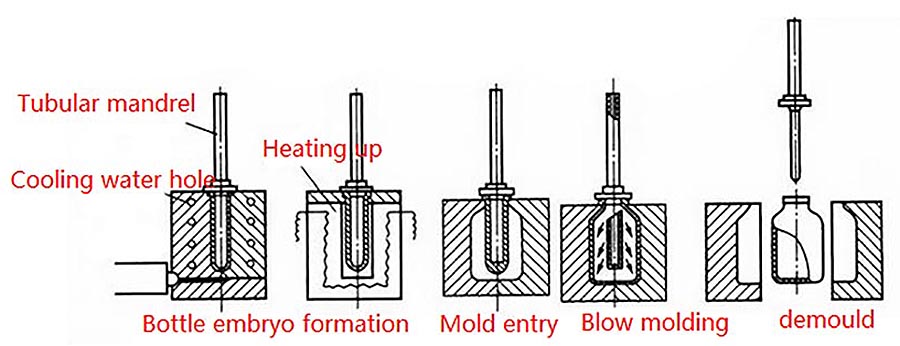

1.Инжекционное выдувное формование (ISBM)

Процесс формования с раздувом и вытягиванием относится к процессу формования с раздувом посредством двухосного направленного вытягивания. Процесс формования с раздувом и вытяжкой разработан на основе обычного процесса экструзионного формования с раздувом и процесса литьевого формования с раздувом. Во-первых, заготовка изготавливается методом экструзии или впрыска, затем заготовка обрабатывается до подходящей температуры растяжения пластика, а затем продольно вытягивается внутренней (путем вытягивания оправки) или внешней (путем вытягивания зажима) механической силой, при В то же время или позже путем надувания сжатым воздухом для поперечного растяжения и, наконец, получается продукт.

Инжекционное формование с раздувом и растяжением обычно используется для изготовления высококачественных контейнеров из полиэтилентерефталата (ПЭТ) высокой чистоты, таких как бутылки с водой. Процесс впрыска обеспечивает очень точную отделку, а растягивающее кольцо обеспечивает высокие механические свойства. Этот процесс идеально подходит для напитков, агрохимикатов и средств личной гигиены.

Техническое описание:

На этапе 1

Используется та же технология, что и при литье с раздувом, то есть заготовка отливается под давлением на оправке.

На втором этапе

Оправка при литье с вытяжкой и раздувом заменяется растягивающим стержнем. Преформа вставляется в выдувную форму и зажимается.

На этапе 3

Преформа растягивается в продольном направлении путем подачи воздуха в форму через растягивающие стержни.

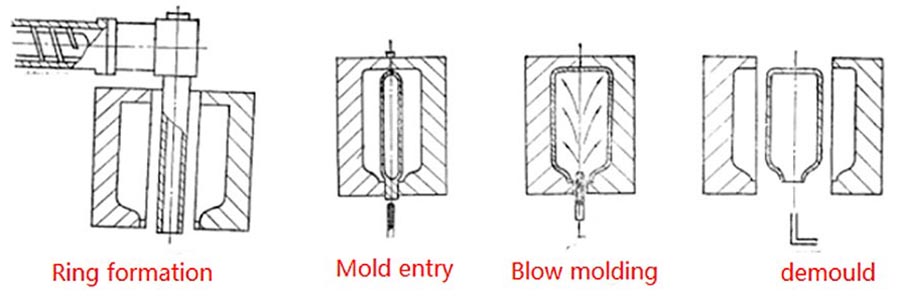

2. Экструзионно-выдувное формование (EBM).

Экструзионно-выдувное формование широко используется и имеет низкие затраты на обработку и эксплуатацию. С его помощью можно изготавливать изделия различной формы, а на выбор имеется множество материалов. Контейнеры, изготовленные этим способом, могут иметь встроенные ручки и многослойные тонкие стенки.

Техническое описание:

На этапе 1

Пластиковый полимер экструдируется в форму с использованием обычных компонентов для экструзии. Пластиковый полимер поставляется в форме круглой трубки на оправке, известной как экструзионная заготовка. Процесс экструзии является непрерывным.

На втором этапе

Как только экструдированная заготовка достигает желаемой длины, матрицы с обеих сторон закрываются. В это время у стенки формы формируется закрытое состояние. Ножом отрежьте верхнюю часть паризона. Воздух вдувается в полость с помощью выдувной иглы, заставляя полость деформироваться по форме формы. Горячий пластик. Базовый полимер затвердевает в холодном инструменте.

На этапе 3

Когда деталь достаточно остынет, форму открывают и деталь вынимают.

На этапе 4

Используйте триммер, чтобы обрезать края

Основными преимуществами экструзионно-выдувного формования являются широкий выбор материалов при обработке и возможность изготовления изделий сложной формы.

Инжекционное выдувное формование позволяет производить контейнеры с высокой прозрачностью. В процессе применения процесса используется процесс растягивающего предварительного формования, который может значительно повысить прочность компонента и в то же время улучшить воздухонепроницаемость и водонепроницаемость контейнера, поэтому этот процесс можно использовать для упаковки раздражающих пищевых продуктов, концентрированных жидкостей. и химикаты.

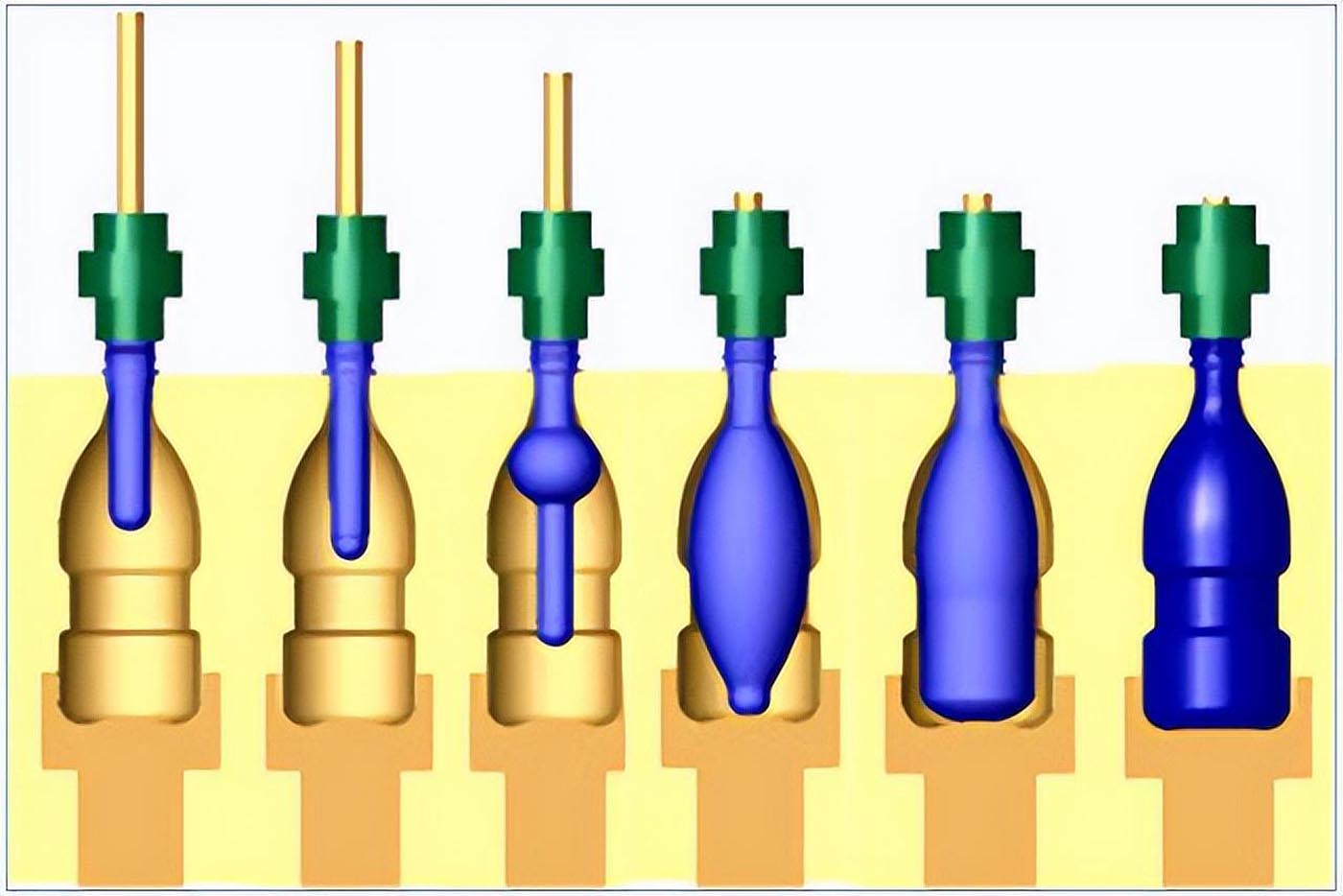

3.Инжекционно-выдувное формование (IBM)

Литье под давлением с раздувом — это очень точный процесс, подходящий для производства упаковки для медицинских приборов или косметики, а также для контейнеров, требующих точных горловин и широких отверстий.

Техническое описание:

Процесс литья с раздувом выполняется на поворотном столе, который перемещает детали в каждую зону обработки.

На этапе 1

Расплавленная заготовка впрыскивается в полость пресс-формы с помощью термопластавтомата, а центральный поворотный стол поворачивается на 120° по отношению к выдувной платформе.

На втором этапе

Воздух вдувается в форму для преформы, прижимая заготовку к стенкам формы, придавая ей желаемую форму.

На этапе 3

После охлаждения до подходящей температуры деталь поворачивается на 120° и отделяется от центрального поворотного стола, весь процесс не требует обрезки и других обработок.

4. Применимый материал

Все термопласты можно формовать раздувом, но некоторые материалы лучше подходят для конкретного процесса. Типичными материалами, которые можно перерабатывать методом экструзионно-выдувного формования, являются полипропилен (ПП), полиэтилен (ПЭ), ПЭТ и поливинилхлорид (ПВХ). Подходящими материалами для литья под давлением являются ПП и полиэтилен высокой плотности (HDPE). Типичными материалами, обычно используемыми при литье под давлением с вытяжкой и раздувом, являются полиэтилен и ПЭТ.

5. Стоимость обработки

Сравнивая затраты на обработку, экструзионное формование с раздувом является самым дешевым, литьевое формование с раздувом обычно вдвое превышает экструзионное формование с раздувом, а литьевое формование с раздувом и вытяжкой является самым дорогим.

Цикл обработки очень короткий, одна форма может включать 10 и более полостей, а цикл может быть завершен за 1-2 минуты.

Затраты на рабочую силу также относительно невелики, а степень автоматизации высока, но затраты на настройку и настройку относительно высоки, поэтому обычно осуществляется только производство и обработка одного продукта.

6. Воздействие на окружающую среду

Все термопласты подлежат вторичной переработке, а технологические отходы можно перерабатывать на месте. Отходы после использования также могут быть переработаны в новую продукцию, например, переработанный ПЭТ в основном используется для производства некоторой одежды. Выдув пластика более энергоэффективен, чем выдувание стекла.

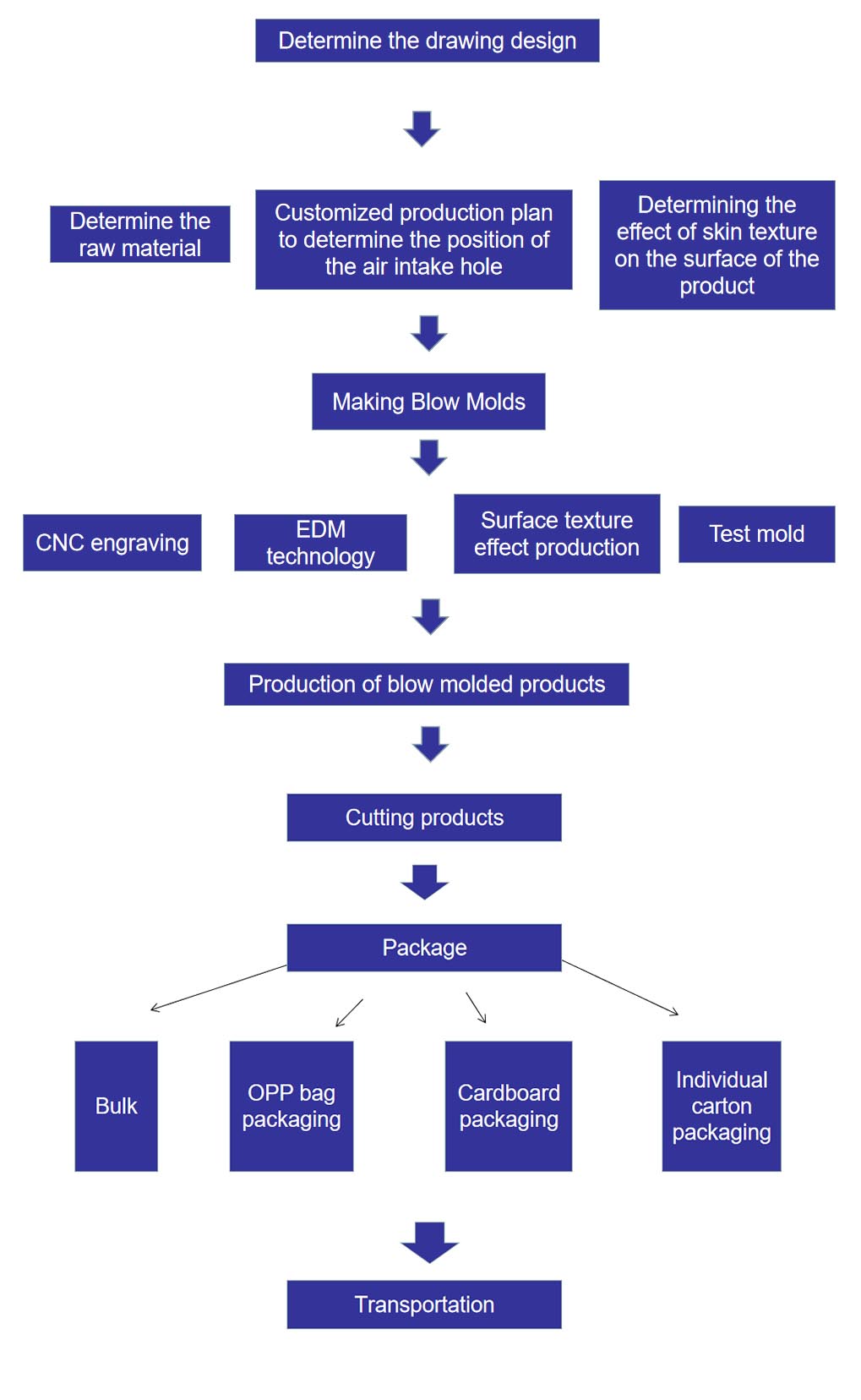

Конкретный процесс выдувной формы/изделия

Определиться с дизайном чертежа

1. Изделия для выдувного формования имеют некоторые особенности, и внутри изделий для выдувного формования должно быть достаточно места для завершения производства продукции. Нам необходимо обсудить с заказчиком и определить, соответствует ли конструкция чертежа требованиям выдувного формования.

2. Определите сырье продукта, некоторые материалы нельзя формовать выдувным способом.

3. Выдувная форма должна иметь воздухозаборник, нам необходимо обсудить с заказчиком и определить расположение воздухозаборника.

4. Определите влияние текстуры кожи на поверхность изделия. Как правило, выдувные изделия выбирают матовый эффект текстуры кожи, который является лучшим. Мы предоставим клиентам несколько эффектов, чтобы они могли выбрать эффект текстуры поверхности.

Изготовление выдувных форм

1. Сначала мы будем использовать ЧПУ, чтобы выгравировать форму изделия на форме.

2. Затем мы используем технологию электроэрозионной обработки для точной обработки формы.

3. В соответствии с требованиями клиентов создать эффект текстуры кожи на поверхности изделия.

4. Проверьте форму для производства продукции, а затем отрегулируйте ее.

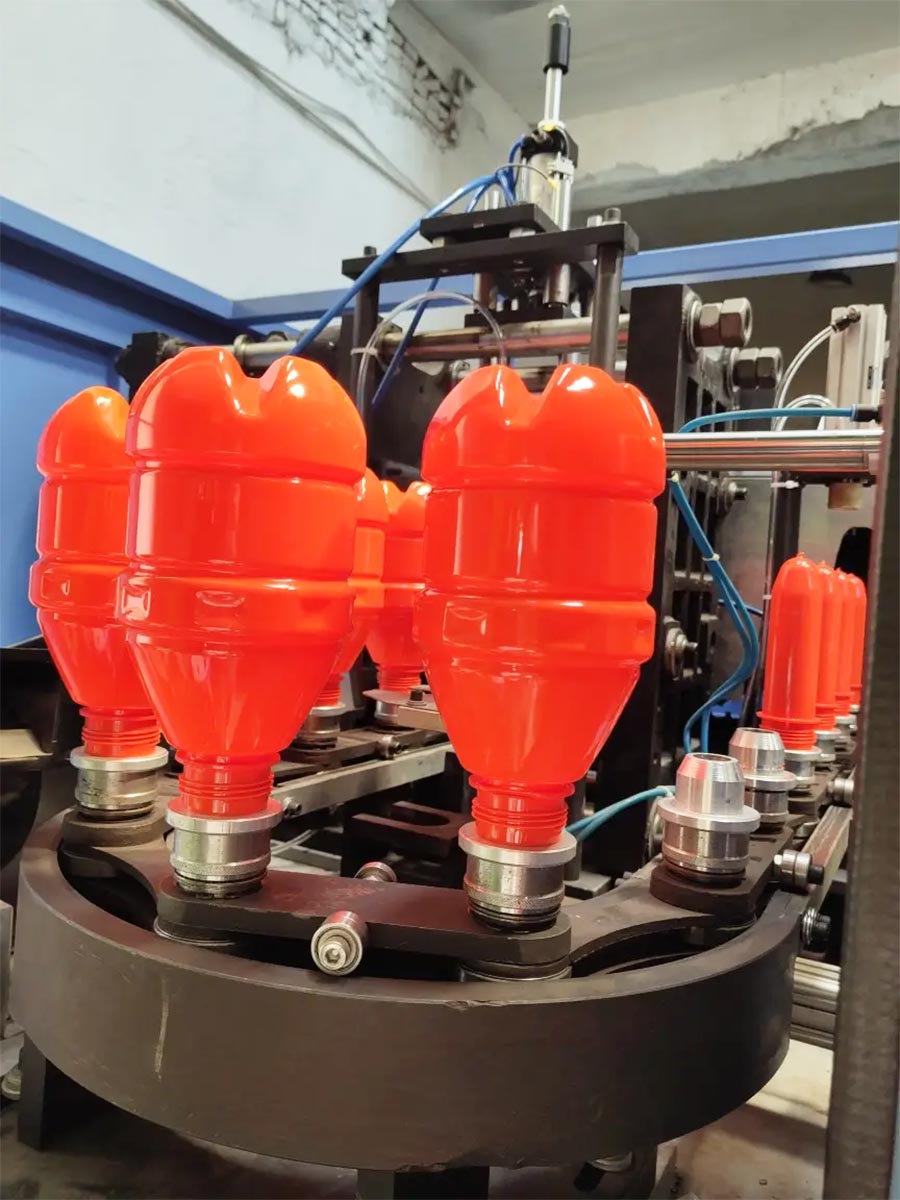

Производство выдувных изделий

1. Выберите наиболее подходящую технологию выдувного формования.

Мы выбираем наиболее подходящий процесс выдувного формования (инжекционное выдувное формование, экструзионное выдувное формование, литьевое выдувное формование) в соответствии с конструкцией продукта и областью применения.

2. Продукт производится в соответствии с выбранным процессом выдувного формования.

Нарезка изделий

1. Разрежьте продукт на машине (продукт производится с головкой материала, для резки которой требуется машина. У нас есть два типа машин: одна полуавтоматическая машина, которая требует ручной резки, и за нее взимается определенная плата. Требуются затраты на рабочую силу. Другой - полностью автоматический станок, который выполняется роботизированной рукой) (изображение только что произведенного продукта).

2.Упакуйте готовую продукцию в картонную коробку и доставьте ее на склад завода для упаковки.

Упаковка (мы упакуем в соответствии с потребностями клиентов)

1.Опт: Упаковываем в соответствии с характеристиками товара. Если товар можно штабелировать, мы упакуем его штабелированием. Наша цель — сделать размер упаковки как можно меньшим, чтобы снизить стоимость доставки для клиента.

2. Индивидуальная упаковка: Индивидуальная упаковка в полиэтиленовый пакет, картонная упаковка и индивидуальная упаковка в картонную коробку.

1 упаковка в пакете из полипропилена: для транспортировки продукта используется обычный пакет из полипропилена. Если количество небольшое, мы будем использовать ручную индивидуальную упаковку, если количество большое, мы будем использовать машинную упаковку.

2 Картонная упаковка: Для заклеивания упаковки продукта используется мелованная бумага, иногда из нее изготавливают блистерную упаковку с блистерной коробкой.

3 Индивидуальная картонная упаковка: индивидуальная картонная упаковка упаковывает продукт индивидуально, и на коробке можно напечатать желаемый эффект.

(Время простой индивидуальной упаковки обычно составляет около 7-9 дней, если сложная индивидуальная упаковка соответствует реальной ситуации)

Транспортные услуги (мы выберем лучший способ доставки для клиентов в соответствии с их требованиями)

1. Воздушный транспорт

Авиаперевозки обычно могут осуществляться через FedEx, UPS, DHL, Sagawa Express, TNT и другие экспресс-перевозки.

Срок доставки обычно составляет около 9-12 дней (без учета налогов).

2. Морские перевозки

(1) DDP: DDP по морю осуществляется от двери до двери, налог уже включен, и ожидается, что срок прибудет примерно через 35-45 дней.

(2) CIF: Мы организуем транспортировку товара в порт назначения, указанный клиентом, и клиент должен завершить таможенное оформление после прибытия в порт назначения.

(3) FOB: Мы транспортируем товары в назначенные порты Китая и организуем обработку таможенной декларации на товары. Остальная часть процесса требует заключения договоренностей о транспортной экспедиции со стороны клиента.

3. наземный транспорт

Сухопутный транспорт предназначен для организации грузовых перевозок клиентам. Страны, которые обычно используют этот метод транспортировки: Вьетнам, Таиланд, Россия и т. д. Срок доставки обычно составляет около 15-25 дней, включая налоги.

4. Железнодорожный транспорт

Железнодорожные перевозки в основном используются в европейских странах, а срок составляет около 45-60 дней, включая налоги.

Послепродажное обслуживание

Ningbo P&M имеет полную команду по продажам и послепродажному обслуживанию.

Мы предлагаем годовую гарантию на пресс-формы и полное послепродажное обслуживание, чтобы наши клиенты могли удовлетворительно и без проблем приобрести наши услуги по изготовлению индивидуальных пресс-форм.

Мы предоставляем полный спектр консультационных услуг перед покупкой, чтобы наши клиенты знали, что им нужно.

Наша философия проектирования пресс-форм основана на точности, высокой скорости, долговечности, стабильности, энергосбережении и удобстве эксплуатации, и мы стремимся разрабатывать множество типов моделей прецизионных машин для литья под давлением. Что касается контроля качества пресс-форм, чтобы предоставить пользователям наилучшие впечатления, мы настаиваем на использовании импортных компонентов пресс-форм, и каждый этап сборки проверяется инженерами с помощью точного измерительного оборудования, чтобы гарантировать стабильную, плавную и безопасную работу каждой конструкции. Кроме того, чтобы дать вам более точные предложения в соответствии с вашими потребностями, мы проанализируем характеристики вашей продукции, объем производства и проблемы, с которыми вы в настоящее время сталкиваетесь, оценим все аспекты вашей ситуации и дадим вам подходящие предложения. Если вы хотите разработать новый продукт, но у вас нет планов по созданию производственной линии, мы также будем рады помочь вам, предоставив вам опыт и технический доступ для удовлетворения ваших потребностей.

У нас есть профессиональный отдел ввода в эксплуатацию пресс-форм для тестирования пресс-форм. Кроме того, мы помогаем нашим клиентам интегрировать оборудование автоматизации в их пресс-формы, чтобы обеспечить бесперебойную работу каждой функции, тем самым гарантируя, что пресс-форма будет доставлена в вашу компанию и готова к немедленному запуску в эксплуатацию.

Если у вас возникнут проблемы во время эксплуатации пресс-формы, наша онлайн-команда послепродажного обслуживания готова предоставить услуги по ремонту. Вы можете связаться с нами, описать проблему, и наши технические специалисты предложат вам решение, как только поймут проблему.

Задействованная отрасль

1. Гидротехника

2. Медицинская промышленность

3. Индустрия детских игрушек.

4. Индустрия спортивного оборудования

5. Складное сиденье

6. Пластиковый контейнер

Технологическое оборудование

Площадь нашей основной фабрики по выдувному формованию составляет 5000 квадратных метров.

Десятки профессионального оборудования

Мы изготовили тысячи выдувных форм

У нас 15-летний опыт в выдувном формовании.

Мы предлагаем полный спектр технологий обработки до пяти осей.

Программное обеспечение подходит для любого 2D, 3D и пятиосного программирования.

Он имеет наиболее полные категории и размеры фрезерного, высокоскоростного, электроэрозионного и другого оборудования с ЧПУ.

Использование цифровых технологий позволило реализовать сбор данных, напоминания о необходимости входа и выхода из машины, а также цифровое управление производством.

24 часа без перерыва, в срочном состоянии мы используем резервный аварийный механизм, чтобы обеспечить время доставки.