- Основная служба настройки

- Здравоохранение

- Домашнее медицинское оборудование

- Товары для оздоровительного массажа для домашнего использования

- Домашнее медицинское реабилитационное оборудование

- Оборудование для домашнего ухода

- Медицинское оборудование для больниц

- Коммерческое медицинское оборудование больницы

- Новые медицинские устройства

- Ветеринарные товары

- Электронные приборы и инструменты

- Формы для товаров для матери и ребенка

- Рекреационный спорт

- Искусство интерьера дома

- Автомобильные аксессуары

- Транспорт и складирование

- Светильники

- Строительное оборудование

- Упаковка продукта

- Образовательные и лаборатории

- Одежда Аксессуары для багажа

- Средства по уходу и чистке

- Сельское и лесное хозяйство

- Механическое оборудование

- Товары для домашних животных

- Kitchenware

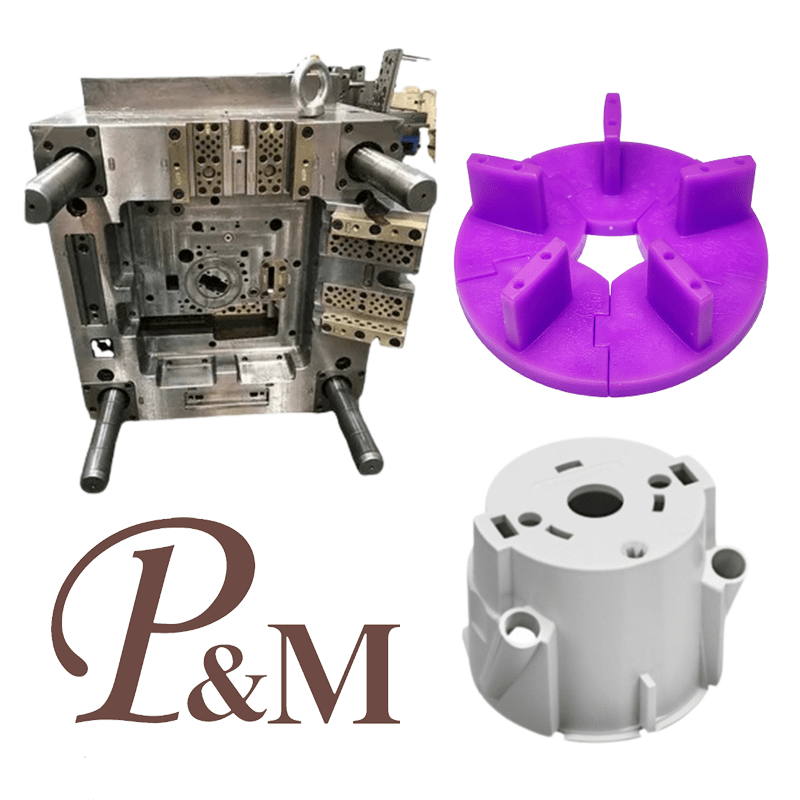

Высокоточные литьевые формы

Компания Ningbo (P&M) Plastic Metal Products Co., Ltd. имеет 17-летний опыт в области технологий производства пресс-форм и может изготовить основу для литья пластмасс под давлением по индивидуальному заказу. Мы предоставляем профессиональные услуги по изготовлению баз для литья пластмасс под давлением и являемся профессиональным производителем основ для литья пластмасс под давлением. Мы имеем достаточный опыт в выборе сырья для продукции и материалов форм. В процессе изготовления пластиковой основы для литья под давлением наша фабрика может предоставить комплексное обслуживание. У нас есть проектные и производственные возможности, связанные с базой литья пластмасс под давлением, такие как: проектирование САПР, изготовление пресс-форм, литье под давлением, производство пластиковых изделий, сборка и другие технологии.

Отправить запрос

Ningbo P&M является признанным лидером в разработке и производстве высокоточных литьевых форм. Наша основная сила — достижение допусков на микроуровне и сложной геометрии, необходимых для электроники и критически важных компонентов. Наша конструкция оснастки исключает заусенцы и раковины. Мы используем передовой опыт в области материалов, используя сталь премиум-класса, такую как NAK80 или S136, для превосходной зеркальной полировки и долговечной точности. Передовые технологические технологии объединяют последовательное затворное устройство и оптимизированное охлаждение для обеспечения постоянной плотности. Наша строгая гарантия качества включает в себя проверку CMM, гарантирующую, что высокоточные литьевые формы обеспечивают беспрецедентную стабильность размеров и эксплуатационную эффективность в течение миллионов циклов.

Процесс литья пластмасс под давлением для одноразовых шприцев воплощает в себе самые высокие стандарты прецизионного литья под давлением медицинского уровня. Он соответствует самым высоким стандартам биосовместимости, точности размеров, чистоты и бездефектности.

Одноразовые шприцы обычно состоят из трех основных пластиковых компонентов: цилиндра, поршня и втулки иглы. Процесс литья под давлением для каждого компонента имеет решающее значение.

Ниже приведен подробный процесс литья под давлением, который строго соответствует системам управления качеством медицинского оборудования (например, ISO 13485).

Процесс литья под давлением одноразовых шприцев

Этап 1: Выбор и подготовка материала

Это первый контрольно-пропускной пункт медицинской безопасности, и никакие компромиссы недопустимы.

Выбор материала:

Бочка: Обычно используется прозрачный полипропилен (ПП) или полистирол (ПС). Высокая прозрачность необходима для облегчения визуализации жидкости, а высокая жесткость необходима для предотвращения деформации от сжатия.

Плунжер: обычно используется полиэтилен высокой плотности (ПЭВП) или ПП. Требуются отличная износостойкость и уплотняющие свойства, а поверхность должна быть снабжена резьбой для размещения резинового поршня.

Ступица иглы: обычно изготавливается из полипропилена или АБС-пластика. Для надежного крепления иглы требуется высокая прочность.

Основные требования: Все материалы должны быть сертифицированы по биосовместимости по классу VI USP или ISO 10993, что подтверждает безопасность для человека.

Обработка материалов:

Мастерская без пыли класса 10 000/класса 100 000: Сырьевые материалы необходимо хранить и обращаться с ними в среде, свободной от пыли.

Строгая сушка: даже в условиях низкой влажности их необходимо тщательно высушить в осушителе (например, полипропиленовом при 80–85°C в течение 2–4 часов), чтобы полностью удалить влагу и предотвратить появление серебряных полос или гидролитического разложения.

Закрытая транспортировка: высушенное сырье автоматически подается в бункер литьевой машины по герметичным трубам, чтобы свести к минимуму загрязнение окружающей среды.

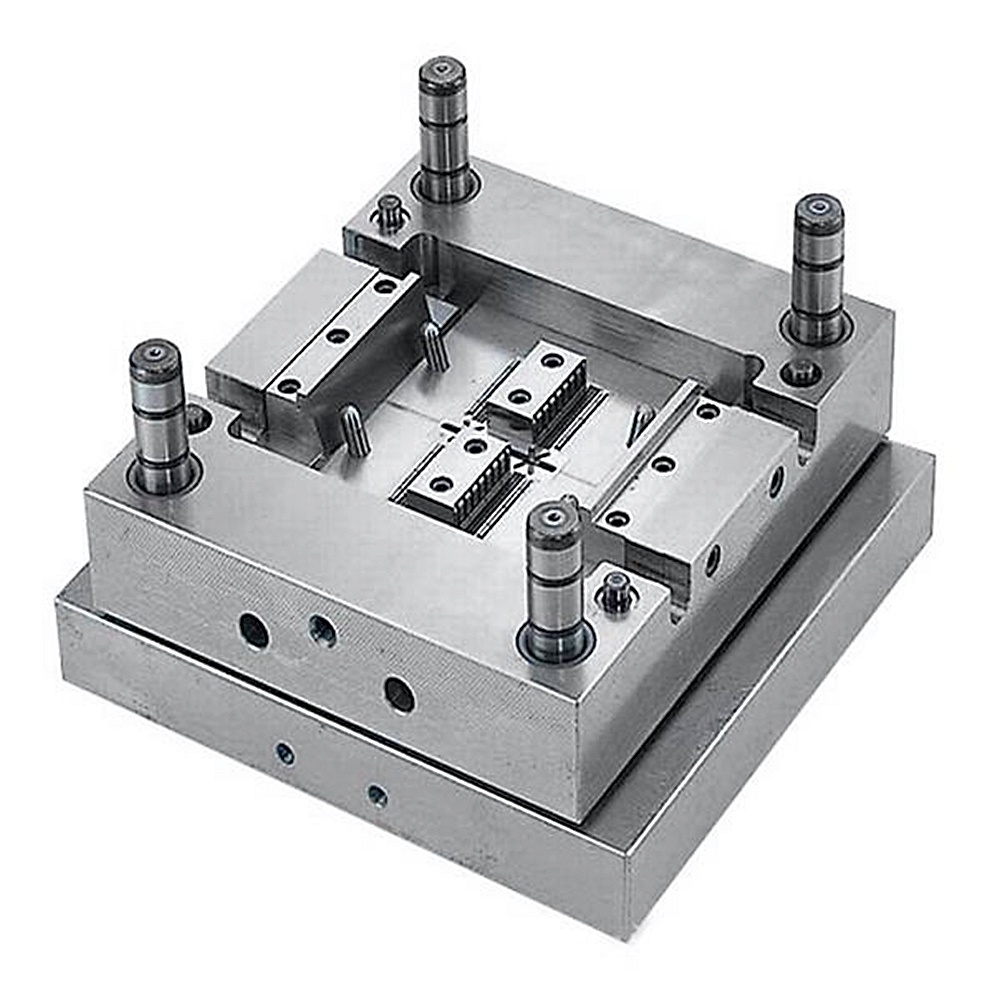

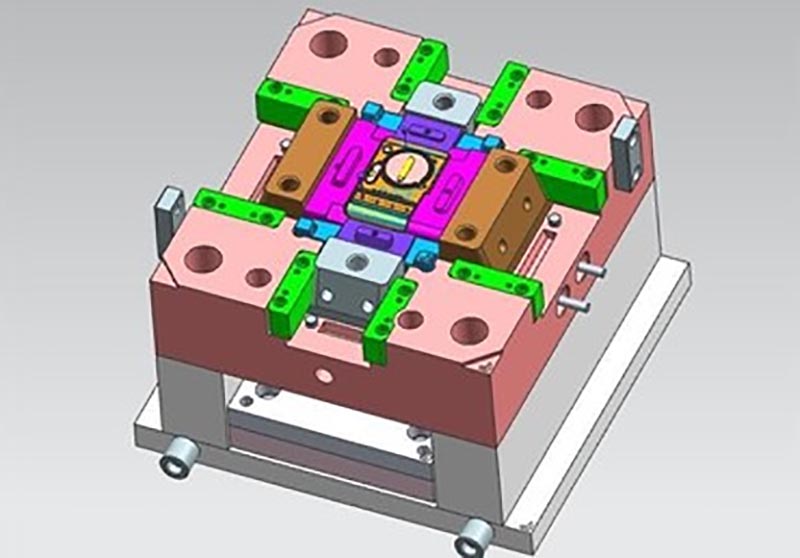

Этап II: Проектирование и производство пресс-форм

Формы для шприцев требуют чрезвычайно высокой точности и чистоты поверхности.

Высокоточная полость:

Полость должна быть отполирована до зеркального блеска (в соответствии со стандартами VDI A0-A1), чтобы обеспечить исключительную прозрачность рубашки шприца и гладкую внутреннюю поверхность, сводя к минимуму остаточные остатки лекарственного средства.

Градиентные линии обычно наносятся на форму с помощью процесса текстурирования, чтобы обеспечить четкость и долговечность.

Система Hot Runner: Это абсолютно стандартная функция.

Горячая форсунка с игольчатым клапаном обеспечивает красивые литники без остатков и точно контролирует заполнение каждой полости.

Преимущества: Отсутствие отходов желоба, что позволяет избежать риска загрязнения в результате повторного дробления; и обеспечение стабильного цикла литья под давлением.

Система вентиляции:

Необходимо предусмотреть точные глубокие вентиляционные канавки (обычно глубиной 0,015–0,02 мм), чтобы предотвратить попадание воздуха, который может вызвать ожоги (черные пятна) на готовом изделии, что является фатальным недостатком медицинских изделий.

Система охлаждения:

Конструкция должна быть максимально однородной, чтобы обеспечить стабильность размеров и предотвратить внутренние напряжения, что имеет решающее значение для правильного прилегания эжектора к оболочке.

Этап 3: Процесс литья под давлением

Этот процесс выполняется в чистом помещении медицинского уровня, в основе которого лежит экологический контроль.

Выбор термопластавтомата: Электрогидравлические гибридные или полностью электрические термопластавтоматы используются из-за их высокой точности, быстрого реагирования, чистоты и отсутствия масла и загрязнений.

Ключевые элементы процесса:

Высокая температура формы: используется более высокая температура формы (например, 60–80°C для ПП) для уменьшения внутреннего напряжения, улучшения текучести расплава и идеального воспроизведения зеркальной поверхности формы.

Высокоскоростная инъекция под высоким давлением: быстро заполняет полость формы расплавом, обеспечивая постоянную ориентацию молекулярных цепей для достижения оптимальных механических свойств и прозрачности.

Многоступенчатая прецизионная выдержка: используется многоступенчатый профиль выдержки для точного контроля давления и скорости выдержки, обеспечивая равномерную плотность продукта, нулевую усадку или коробление, а также точность размеров на микронном уровне.

Этап 4: Постобработка, сборка и контроль качества

Это высшая гарантия безопасности и удобства использования продукта, а процесс чрезвычайно строгий.

Постобработка:

Автоматическое удаление деталей: после литья под давлением чистый робот автоматически извлекает продукт и помещает его в специальную чистую упаковочную коробку, исключая прямой контакт с человеком.

Отсутствие последующей обрезки: затвор клапана горячего литника практически не оставляет остатков, что устраняет необходимость вторичной обработки и предотвращает образование твердых частиц.

Автоматизированная сборка:

В чистом помещении толкатель, резиновый поршень, корпус и иглодержатель собираются с помощью автоматизированного оборудования.

Предварительно заполненные шприцы заполняются жидкостью после сборки.

**Строгий контроль качества (100% контроль + выборочные проверки)**:

Автоматический оптический контроль внешнего вида (AOI): высокоскоростная система визуального контроля фотографирует каждый продукт, чтобы автоматически обнаружить и отсеять дефекты, такие как черные пятна, примеси, пузыри, царапины и недостающий материал.

Проверка размеров: оптический проектор или лазерный измерительный прибор используются для выполнения 100% или частой выборочной проверки критических размеров (таких как внутренний диаметр и конусность корпуса).

Функциональное тестирование:

Испытание на скольжение: проверяется сила, прикладываемая толкателем внутри корпуса, чтобы убедиться, что он движется плавно и в пределах технических характеристик.

Проверка на герметичность: Собранные шприцы проверяются на герметичность с использованием отрицательного или положительного давления.

Проверка химических характеристик: отбор проб осуществляется регулярно и проверяется на наличие экстрагируемых, окисляемых веществ, тяжелых металлов и других показателей в соответствии с фармакопейными стандартами (например, USP).

Гарантия стерильности: конечные продукты стерилизуются оксидом этилена (ЭО) или гамма-облучением.

Основная блок-схема

Гранулы медицинского назначения → Беспыльное хранение → Герметичная сушка → Герметичная транспортировка → Чистое помещение → Прецизионное литье под давлением → Роботизированное удаление → Автоматическая сборка в чистом помещении → 100% машинный контроль → Функциональные испытания → Стерилизация → Упаковка → Выпуск

Мы являемся производителем одноразовых шприцев для литья пластмасс под давлением, обеспечивая производство высококачественных одноразовых шприцев для литья пластмасс под давлением. Если вы хотите изготовить/разработать одноразовые шприцы для пластиковых форм для литья под давлением, вы можете найти нас. У нас есть профессиональный дизайн пресс-форм для литья под давлением и отработанные технологии производства, предоставляющие вам комплексное обслуживание: от проектирования продукта-изготовления пресс-форм-производства продукта-упаковки продукта-транспортировки продукта, мы можем помочь вам в каждом звене. Пока вы обращаетесь к нам, мы предоставим вам максимальный сервис и удовлетворим вас с точки зрения качества продукции, сроков производства, информационного диалога и т. д.

V

|

Название продукта |

Формование беговой дорожки |

|

Пожалуйста, предоставьте |

2D, 3D, образцы или размер фотографии с разных ракурсов |

|

Время пресс-формы |

20-35 дней |

|

Время продукта |

7-15 дней |

|

Точность пресс-формы |

+/- 0,01 мм |

|

Жизнь пресс-формы |

50-100 миллионов выстрелов |

|

Производственный процесс |

Аудиторские чертежи - анализ текучести пресс-формы - проверка конструкции - нестандартные материалы - обработка пресс-форм - обработка стержней - Электродная обработка - Система направляющих обработка - обработка и заготовка деталей - приемка механической обработки - полость процесс обработки поверхности - сложный режим Штамповка - Весь Покрытие поверхности формы - Монтажная пластина - образец формы - испытание образца - отправка образцы |

|

Полость формы |

Одна полость, несколько полостей или одна и та же разные продукты можно делать вместе |

|

Материал пресс-формы |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Система бегунков |

Горячий бегун и холодный бегун |

|

Базовый материал |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Заканчивать |

Выточка слова, зеркальный блеск, матовая поверхность, стрии |

|

Стандартный |

HASCO, DME или в зависимости от |

|

Основная технология |

Фрезерование, шлифование, ЧПУ, электроэрозионная обработка, проволока резка, резьба, электроэрозионная обработка, токарные станки, обработка поверхности и т. д. |

|

Программное обеспечение |

CAD,PRO-E,UG Время проектирования: 1-3 дня (нормальные обстоятельства) |

|

Материал изделия |

АБС, ПП, ПК, ПА6, ПА66, ТПУ, ПОМ, ПБТ, ПВХ, УПП, ПММА, ТПЭ, ПК/АБС, ТПВ, ТПО, ТПР, ЭВА, ПЭВП, ПЭНП, ХПВХ, ПВДФ, ППСУ.ППС. |

|

Система качества |

ИСО9001:2008 |

|

Установите время |

20 дней |

|

Оборудование |

ЧПУ, электроэрозионная обработка, резка Машины, оборудование для производства пластмасс и т. д., пресс-форма для пластиковых чемоданов Zhe Jiang |

Изготовление пластиковых литьевых форм

Характеристики пластикового формования

Конструкция пресс-формы:

Процесс транзакции:

Тестирование пресс-формы:

Упаковка продукта

Фабрика

Мы являемся фабрикой по изготовлению пластиковых форм на заказ. Наша фабрика занимается изготовлением пластиковых форм для литья под давлением. У нас есть 17-летний опыт работы в области профессиональных пластиковых форм на заказ и 10-летний опыт внешней торговли. Мы являемся поставщиком пластиковых форм на заказ. Мы можем предоставить индивидуальные услуги по изготовлению пластиковых форм. Наш завод может изготовить пластиковые детали методом литья под давлением, и качество продукции вас удовлетворит.

У нас более 50 высокопроизводительных машин и сотни инженеров и дизайнеров. Мы можем предоставить комплексное обслуживание: от проектирования продукта - изготовления пресс-форм - производства продукта - упаковки продукта - транспортировки. У нас есть полная производственная цепочка. Мы можем удовлетворить все ваши требования.

Услуги, которые мы предоставляем:

Профессиональное обслуживание индивидуальных пресс-форм, проектирование и производство пластиковых форм. Производство пластиковых изделий, дизайн изделий, проектирование пресс-форм, настройка выдувных форм, настройка ротационных форм, настройка пресс-форм для литья под давлением. Услуги 3D-печати, производственные услуги с ЧПУ, упаковка продукции, индивидуальная упаковка, услуги доставки.

Мы всегда придерживаемся принципов качества прежде всего и времени прежде всего. Предоставляя клиентам продукцию высочайшего качества, постарайтесь максимизировать эффективность производства и сократить время производства. Мы с гордостью сообщаем каждому клиенту, что наша компания не потеряла ни одного клиента с момента своего создания. Если возникнут проблемы с продуктом, мы будем активно искать решение и возьмем на себя ответственность до конца.

Часто задаваемые вопросы

В1: вы торговая компания или производитель?

О: Мы производители.

В2. Когда я могу получить предложение?

О: Обычно мы указываем цену в течение 2 дней после получения вашего запроса.

Если вам очень срочно, пожалуйста, позвоните нам или сообщите нам по электронной почте, чтобы мы могли сначала предложить вам цену.

Вопрос 3. Как долго занимает время изготовления плесени?

О: Все зависит от размера и сложности изделия. Обычно срок выполнения составляет 25 дней.

Вопрос 4. У меня нет 3D-чертежа, как мне начать новый проект?

О: вы можете предоставить нам образец литья, мы поможем вам завершить дизайн 3D-чертежа.

Вопрос 5. Перед отправкой, как убедиться в качестве продукции?

О: если вы не приедете на нашу фабрику и у вас не будет третьей стороны для проверки, мы будем вашим инспектором.

Мы предоставим вам видео с подробными сведениями о производственном процессе, включая отчет о процессе, структуру размеров продукции и детали поверхности, детали упаковки и так далее.

Вопрос 6. Каковы ваши условия оплаты?

О: Оплата пресс-формы: 40% предоплата банковским переводом заранее, 30% вторая оплата пресс-формы перед отправкой первых пробных образцов, 30% баланс пресс-формы после того, как вы согласуете окончательные образцы.

B: Оплата производства: 50% предоплата, 50% перед отправкой готового товара.

В7: Как вы делаете наш бизнес долгосрочным и хорошим отношением?

А:1. Мы сохраняем хорошее качество и конкурентоспособные цены, чтобы гарантировать нашим клиентам выгоду от продукции самого высокого качества.

2. Мы уважаем каждого клиента как нашего друга, искренне ведем с ними бизнес и дружим, независимо от того, откуда они родом.