Факторы, влияющие на время цикла литья впрыска: эффективность, материалы и машины

2025-06-13

Инъекционное формование - это широко используемый производственный процесс, который производит пластиковые детали путем введения расплавленного материала в форму. Общее время цикла - время, необходимое для завершения одного полного процесса литья, - это критический показатель, который напрямую влияет на эффективность производства и стоимость. Понимание ключевых факторов, влияющих на время цикла литья инъекции, может помочь производителям оптимизировать операции, сократить отходы и улучшить качество продукции.

Цикл литья под давлением состоит из четырех основных этапов: зажим, инъекции, охлаждения и выброса. На каждом из этих этапов влияет несколько переменных:

1. Выбор материала

Различные полимеры имеют уникальные характеристики потока, температуру плавления и скорости охлаждения. Например:

Полипропилен (ПП) охлаждается и затвердевает быстрее, чем поликарбонат (ПК).

Заполненные стеклом материалы обычно требуют более длительного охлаждения из-за более высокой тепловой массы.

Материалы с более высокими точками плавления или сложным реологическим поведением могут увеличить как время инъекции, так и время охлаждения.

2. Часть дизайна

Геометрия и толщина стенки части значительно влияют на время цикла. Более толстые секции занимают больше времени, чтобы охладить, в то время как сложные формы с тонкими функциями могут потребовать более медленных скоростей впрыска, чтобы обеспечить точность.

Ключевые факторы проектирования, которые влияют на время цикла:

Толщина стены

Ребра структуры

Подрезаны или вставки

Поверхностные требования

3. Конструкция плесени и контроль температуры

Эффективная конструкция плесени необходима для сокращения времени цикла. Факторы включают:

Расположение канала охлаждения: оптимизированные каналы обеспечивают равномерное и более быстрое рассеяние тепла.

Материал пресс-формы: Материалы с высокой теплопроводности, такие как бериллий-коллега, облегчают более быстрое охлаждение.

Горячий бегун против холодных систем: горячие бегуны уменьшают отходы и могут сократить общее время цикла, сохраняя температуру расплава.

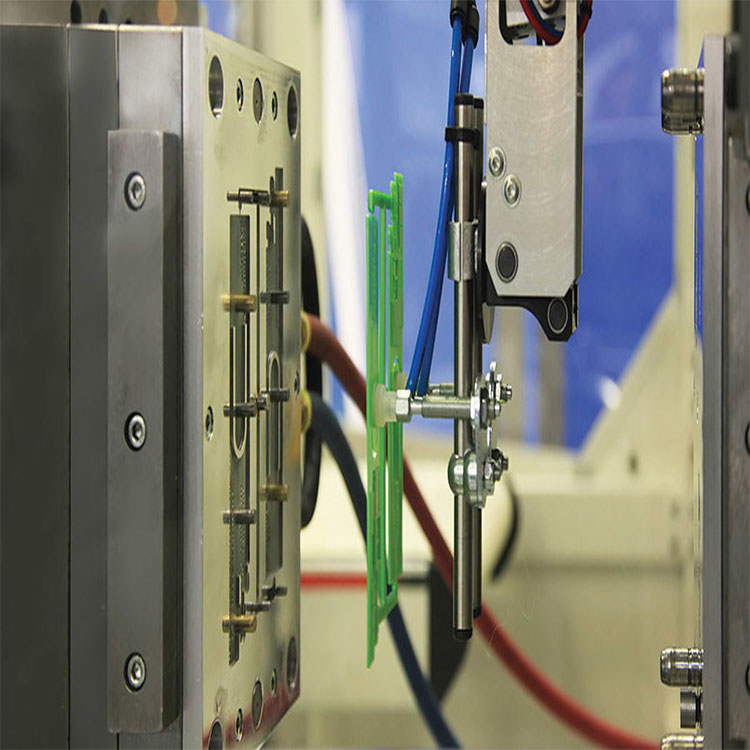

4. Машины

Технические характеристики и состояние машины для литья под давлением также влияют на время цикла:

Давление и скорость впрыска: более высокое давление и скорость могут заполнять плесень быстрее, но должны быть сбалансированы, чтобы избежать дефектов части.

Сила зажима: необходима достаточная сила для предотвращения вспышки и обеспечения надлежащего закрытия плесени.

Автоматизация: роботизированная часть детали и автоматические проверки качества могут сократить время между циклами.

5. Оптимизация времени охлаждения

Охлаждение обычно составляет 60–80% всего цикла впрыска. Эффективный контроль температуры - через конформное охлаждение, чиллеры или усовершенствованное тепловое моделирование - может значительно сократить время цикла.

Производители часто используют программное обеспечение для моделирования для оптимизации производительности охлаждения перед изготовлением плесени.

6. Выброс и постобработка

Время, необходимое для извлечения детали и сброса плесени, также влияет на цикл. Системы выброса должны быть разработаны, чтобы быстро и безопасно удалять детали без повреждений.

Использование роботизированных рук или автоматизированных конвейеров может минимизировать простоя между циклами.

Заключение

Сокращение времени цикла литья под давлением включает в себя комплексный подход, который включает в себя интеллектуальную конструкцию деталей, оптимизированную инженерию плесени и передовый выбор материалов. В P & M мы используем многолетний опыт и передовые технологии, чтобы обеспечить эффективные, высококачественные детали, связанные с инъекциями-во время и с бюджетом.

Если вы хотите повысить эффективность производства или разработать пользовательские формованные компоненты, свяжитесь с нами сегодня для консультации и конкурентной цитаты.