- Основная служба настройки

- Здравоохранение

- Домашнее медицинское оборудование

- Товары для оздоровительного массажа для домашнего использования

- Домашнее медицинское реабилитационное оборудование

- Оборудование для домашнего ухода

- Медицинское оборудование для больниц

- Коммерческое медицинское оборудование больницы

- Новые медицинские устройства

- Ветеринарные товары

- Электронные приборы и инструменты

- Формы для товаров для матери и ребенка

- Рекреационный спорт

- Искусство интерьера дома

- Автомобильные аксессуары

- Транспорт и складирование

- Светильники

- Строительное оборудование

- Упаковка продукта

- Образовательные и лаборатории

- Одежда Аксессуары для багажа

- Средства по уходу и чистке

- Сельское и лесное хозяйство

- Механическое оборудование

- Товары для домашних животных

- Kitchenware

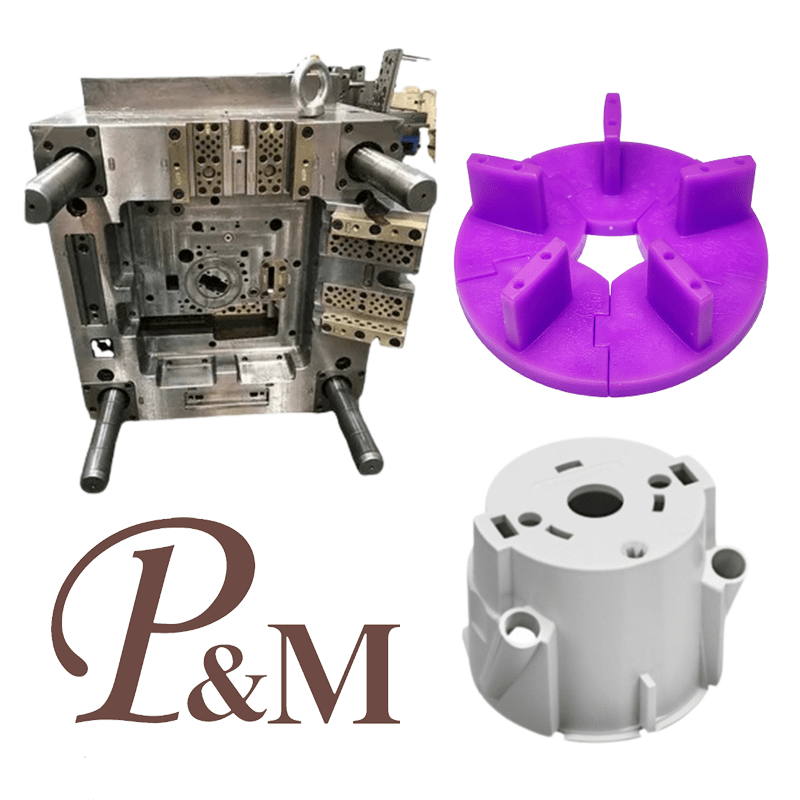

Пресс-формы для литья под давлением PE/HDPE

продукт. У нас есть сертификаты ISO 9001. Мы предоставляем профессиональные услуги по изготовлению индивидуальных форм и являемся профессиональным производителем пластиковых форм. Мы имеем достаточный опыт в выборе сырья для продукции и выборе материалов для форм. Мы хорошо знаем свойства различных материалов, а также преимущества и недостатки конструкции пресс-форм. Мы порекомендуем подходящие материалы и профессиональные консультации по дизайну для наших клиентов.

Отправить запрос

Мы специализируемся на литьевых формах PE/HDPE для контейнеров, крышек и гибких деталей. Нашим преимуществом является эффективность потока и охлаждения для материалов с высокой усадкой. Конструкция оснастки упрощена для обеспечения высокоскоростной обработки с несколькими полостями. Опыт работы с материалами гарантирует, что форма соответствует гибкости полиэтилена. Наши литьевые формы для ПЭ/ПЭВП предлагают экономичные и высокоэффективные решения для упаковки и предметов общего назначения.

Давайте всесторонне и углубленно рассмотрим литье под давлением ПММА (полиметилметакрилата, широко известного как акрил или оргстекло).

ПММА известен своей исключительной оптической прозрачностью, высокой твердостью поверхности, превосходной атмосферостойкостью и хорошей химической стойкостью. Это делает его очень популярным в изделиях, требующих высокой прозрачности и эстетики, таких как оптические линзы, световоды, автомобильные задние фонари, крышки приборных панелей, корпуса дисплеев и косметические контейнеры.

Процесс литья под давлением требует чрезвычайно высокой точности и чистоты; любая небрежность будет четко видна в прозрачном готовом изделии.

Подробное объяснение процесса литья под давлением ПММА

Этап 1: Предварительная формовочная подготовка (критическая)

Это наиболее важный шаг в успехе литья под давлением ПММА. Без должной подготовки все последующие усилия будут напрасны.

Выбор сырья и предварительная обработка (критично! критично! критично!)

Выбор материала: выбирайте гранулы ПММА, предназначенные для литья под давлением, в зависимости от требований к продукту. Распространенные марки включают CM-205 и CM-211 Chimei, а также серию VR Mitsubishi. Могут быть доступны различные модифицированные спецификации, включая устойчивость к ультрафиолетовому излучению, антистатические свойства и свойства высокой текучести.

Сушка и осушение: ПММА — очень гигроскопичный материал, поэтому к этому следует относиться очень серьезно.

Зачем нужна сушка? Гранулы ПММА поглощают влагу из воздуха при хранении и транспортировке. Если эти гранулы, содержащие влагу, впрыскивать непосредственно в форму, влага будет испаряться при высоких температурах, что приведет к образованию несмываемых серебряных полос (серебряных полос), пузырей и облачной дымки. Это также может вызвать гидролиз полимера, приводящий к уменьшению молекулярной массы, хрупкости и резкому ухудшению механических свойств.

Процесс сушки: необходимо использовать сушилку с осушением (обычные сушилки горячим воздухом неэффективны), непрерывную сушку при температуре 80-90°C в течение не менее 2-4 часов. Содержание влаги в высушенных гранулах должно быть ниже 0,03% (в идеале <0,02%).

Примечание. Высушенные гранулы быстро восстанавливают влажность при воздействии воздуха. Поэтому сушильный бункер должен быть непосредственно подсоединен к впускному отверстию литьевой машины и держать плотно закрытым. Если машина не работает более 30 минут, возможно, бункер необходимо повторно высушить.

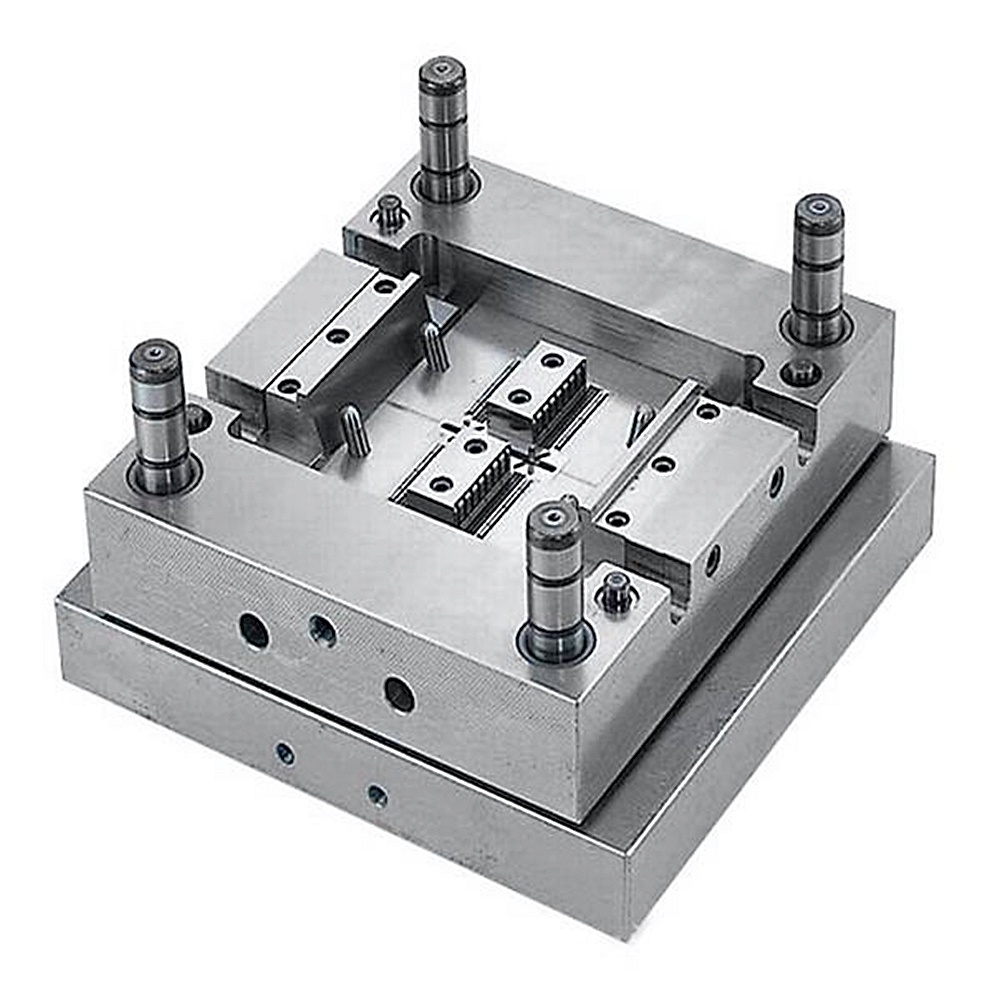

Подготовка формы

Конструкция пресс-формы: Поверхность полости должна быть отполирована до зеркального блеска (полировка алмазной пастой № 10000 или выше). Любые мелкие царапины будут воспроизведены на поверхности детали. Направляющие и заслонки должны быть гладкими, без точек застоя и с минимальными следами сварных швов.

Очистка формы: перед закрытием формы полость необходимо тщательно протереть тканью, не содержащей пыли, спиртом высокой чистоты или специальным средством для очистки формы. Любые следы пыли, масла, влаги или остатков предыдущей формы могут привести к фатальным дефектам.

Контроллер температуры пресс-формы (контроль температуры пресс-формы): предназначен для предварительного нагрева и поддержания оптимальной температуры пресс-формы (обычно 60-80°C).

Этап 2: Цикл литья под давлением (точный контроль)

Параметры процесса устанавливаются на основе принципов «щадящего и равномерного», избегая любых жестких операций, которые могут вызвать разложение материала или напряжение.

1. Закрытие формы

Форма фиксируется под высоким давлением.

2. Впрыск и давление выдержки

Температура ствола: ПММА имеет узкий диапазон температур обработки, обычно устанавливаемый в пределах 210–270°C.

Слишком низкая температура: расплав имеет плохую текучесть, что приводит к неполному заполнению, появлению следов поверхностного течения и заметным линиям сварки.

Слишком высокая температура (выше 280°C): Материал может разлагаться, может появиться пожелтение, пузыри и черные точки.

Скорость впрыска: рекомендуются средние и низкие скорости впрыска.

Высокие скорости впрыска могут легко вызвать высокое напряжение сдвига, что приводит к перегреву сдвига, локализованному разложению материала (с образованием черных пятен) и уносу газа.

Низкая скорость впрыска облегчает дегазацию, уменьшая пузырьки и серебряные полосы, но также может сделать линии сварки более заметными. Нахождение баланса зависит от структуры продукта. Обычно используется многоэтапное литье под давлением с низкой скоростью наполнения в толстостенных областях для облегчения дегазации и высокой скоростью впрыска в тонкостенных областях.

Давление выдержки: используйте давление выдержки от среднего до низкого и короткое время выдержки. Чрезмерно высокое давление выдержки и длительное время выдержки могут вызвать значительные внутренние напряжения, что делает продукт склонным к растрескиванию под напряжением во время последующего использования. Основная цель удержания давления — компенсировать усадку, а не уплотнять продукт.

3. Охлаждение

Температура формы: это очень важно и обычно ее следует поддерживать в пределах 60-80°C.

Если температура формы слишком низкая, расплав быстро охлаждается при контакте с холодной стенкой формы, «замораживая» молекулярные цепи. Это приводит к плохой текучести, слабым линиям сварного шва и чрезвычайно высокому внутреннему напряжению в изделии.

Если температура формы слишком высока, время охлаждения увеличивается, эффективность производства снижается и может произойти прилипание формы.

Время охлаждения: убедитесь, что продукт полностью охлажден и сформирован, чтобы предотвратить деформацию во время выброса.

4. Открытие и выброс пресс-формы.

ПММА — хрупкий материал с высокой поверхностной твердостью. Система выброса должна быть сбалансированной и однородной.

Избегайте использования острых выталкивателей. Рекомендуется использовать эжекторы большой площади (съёмники), толкающие блоки или газовый эжектор во избежание белых пятен, трещин и явных следов выброса.

Этап 3: Постобработка и проверка

Удаление ворот: Аккуратно вырежьте или выбейте ворота и направляющие. Обрезанные участки следует отшлифовать и отполировать для восстановления прозрачности и эстетичности.

Отжиг (снятие стресса — настоятельно рекомендуется)

Цель: Устранить внутренние напряжения, возникающие в процессе литья под давлением, значительно улучшить химическую стойкость продукта (особенно стойкость к растворителям) и стабильность размеров, а также предотвратить растрескивание под напряжением в будущем.

Процесс: Поместите изделие в духовку с циркуляцией воздуха, медленно нагрейте его до 70–80°C (на 10–20°C ниже температуры теплового искажения), выдержите там 2–4 часа, а затем медленно охладите до комнатной температуры. Быстрый нагрев и охлаждение создадут новые нагрузки.

Обработка поверхности (опционально):

Полировка: изделия с незначительными дефектами поверхности или следами от литника полируются для восстановления зеркального блеска.

Твердое покрытие: иногда выполняется распылительная закалка для повышения устойчивости поверхности к царапинам.

Полная проверка и упаковка

Проверка внешнего вида: 100% проверка проводится под контрольной лампой с подсветкой, тщательно проверяя на наличие любых дефектов, таких как серебряные полосы, пузырьки, черные пятна, царапины, усадка, следы сварных швов и загрязнения.

Проверка размеров: используйте штангенциркуль, проекторы и другие инструменты для проверки важных размеров.

Проверка производительности: такие испытания, как пропускание света и дымка.

Упаковка: изолируйте и упакуйте предметы по отдельности, используя мягкие материалы (например, полиэтиленовые пакеты, пенопластовые прокладки или бумажные прокладки), чтобы предотвратить появление царапин. Операторы должны носить перчатки.

Мы являемся производителем литья под давлением ПММА, обеспечивая высококачественное производство литья под давлением из ПММА. Если вы хотите настроить/разработать продукцию для литья под давлением из ПММА, вы можете найти нас. У нас есть профессиональный дизайн пресс-форм для литья под давлением и отработанные технологии производства, предоставляющие вам комплексное обслуживание: от проектирования продукта-изготовления пресс-форм-производства продукта-упаковки продукта-транспортировки продукта, мы можем помочь вам в каждом звене. Пока вы обращаетесь к нам, мы предоставим вам максимальный сервис и удовлетворим вас с точки зрения качества продукции, сроков производства, информационного диалога и т. д.

|

Название продукта |

Формование беговой дорожки |

|

Пожалуйста, предоставьте |

2D, 3D, образцы или размер фотографии с разных ракурсов |

|

Время пресс-формы |

20-35 дней |

|

Время продукта |

7-15 дней |

|

Точность пресс-формы |

+/- 0,01 мм |

|

Жизнь пресс-формы |

50-100 миллионов выстрелов |

|

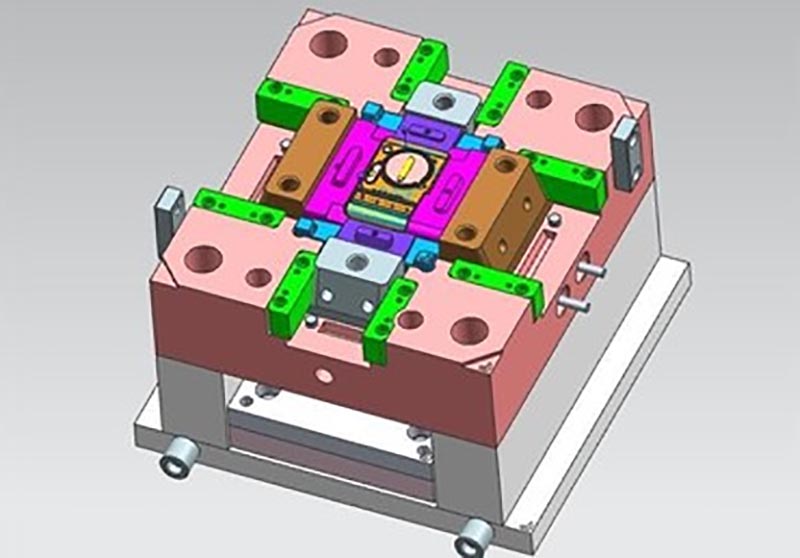

Производственный процесс |

Аудиторские чертежи - анализ текучести пресс-формы - проверка конструкции - нестандартные материалы - обработка пресс-форм - обработка стержней - Электродная обработка - Система направляющих обработка - обработка и заготовка деталей - приемка механической обработки - полость процесс обработки поверхности - сложный режим Штамповка - Весь Покрытие поверхности формы - Монтажная пластина - образец формы - испытание образца - отправка образцы |

|

Полость формы |

Одна полость, несколько полостей или одна и та же разные продукты можно делать вместе |

|

Материал пресс-формы |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Система бегунков |

Горячий бегун и холодный бегун |

|

Базовый материал |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Заканчивать |

Выточка слова, зеркальный блеск, матовая поверхность, стрии |

|

Стандартный |

HASCO, DME или в зависимости от |

|

Основная технология |

Фрезерование, шлифование, ЧПУ, электроэрозионная обработка, проволока резка, резьба, электроэрозионная обработка, токарные станки, обработка поверхности и т. д. |

|

Программное обеспечение |

CAD,PRO-E,UG Время проектирования: 1-3 дня (нормальные обстоятельства) |

|

Материал изделия |

АБС, ПП, ПК, ПА6, ПА66, ТПУ, ПОМ, ПБТ, ПВХ, УПП, ПММА, ТПЭ, ПК/АБС, ТПВ, ТПО, ТПР, ЭВА, ПЭВП, ПЭНП, ХПВХ, ПВДФ, ППСУ.ППС. |

|

Система качества |

ИСО9001:2008 |

|

Установите время |

20 дней |

|

Оборудование |

ЧПУ, электроэрозионная обработка, резка Машины, оборудование для производства пластмасс и т. д., пресс-форма для пластиковых чемоданов Zhe Jiang |

Изготовление пластиковых литьевых форм

Характеристики пластикового формования

Конструкция пресс-формы:

Процесс транзакции:

Тестирование пресс-формы:

Упаковка продукта

Фабрика

Мы являемся фабрикой по изготовлению пластиковых форм на заказ. Наша фабрика занимается изготовлением пластиковых форм для литья под давлением. У нас есть 17-летний опыт работы в области профессиональных пластиковых форм на заказ и 10-летний опыт внешней торговли. Мы являемся поставщиком пластиковых форм на заказ. Мы можем предоставить индивидуальные услуги по изготовлению пластиковых форм. Наш завод может изготовить пластиковые детали методом литья под давлением, и качество продукции вас удовлетворит.

У нас более 50 высокопроизводительных машин и сотни инженеров и дизайнеров. Мы можем предоставить комплексное обслуживание: от проектирования продукта - изготовления пресс-форм - производства продукта - упаковки продукта - транспортировки. У нас есть полная производственная цепочка. Мы можем удовлетворить все ваши требования.

Услуги, которые мы предоставляем:

Профессиональное обслуживание индивидуальных пресс-форм, проектирование и производство пластиковых форм. Производство пластиковых изделий, дизайн изделий, проектирование пресс-форм, настройка выдувных форм, настройка ротационных форм, настройка пресс-форм для литья под давлением. Услуги 3D-печати, производственные услуги с ЧПУ, упаковка продукции, индивидуальная упаковка, услуги доставки.

Мы всегда придерживаемся принципов качества прежде всего и времени прежде всего. Предоставляя клиентам продукцию высочайшего качества, постарайтесь максимизировать эффективность производства и сократить время производства. Мы с гордостью сообщаем каждому клиенту, что наша компания не потеряла ни одного клиента с момента своего создания. Если возникнут проблемы с продуктом, мы будем активно искать решение и возьмем на себя ответственность до конца.

Часто задаваемые вопросы

В1: вы торговая компания или производитель?

О: Мы производители.

В2. Когда я могу получить предложение?

О: Обычно мы указываем цену в течение 2 дней после получения вашего запроса.

Если вам очень срочно, пожалуйста, позвоните нам или сообщите нам по электронной почте, чтобы мы могли сначала предложить вам цену.

Вопрос 3. Как долго занимает время изготовления плесени?

О: Все зависит от размера и сложности изделия. Обычно срок выполнения составляет 25 дней.

Вопрос 4. У меня нет 3D-чертежа, как мне начать новый проект?

О: вы можете предоставить нам образец литья, мы поможем вам завершить дизайн 3D-чертежа.

Вопрос 5. Перед отправкой, как убедиться в качестве продукции?

О: если вы не приедете на нашу фабрику и у вас не будет третьей стороны для проверки, мы будем вашим инспектором.

Мы предоставим вам видео с подробными сведениями о производственном процессе, включая отчет о процессе, структуру размеров продукции и детали поверхности, детали упаковки и так далее.

Вопрос 6. Каковы ваши условия оплаты?

О: Оплата пресс-формы: 40% предоплата банковским переводом заранее, 30% вторая оплата пресс-формы перед отправкой первых пробных образцов, 30% баланс пресс-формы после того, как вы согласуете окончательные образцы.

B: Оплата производства: 50% предоплата, 50% перед отправкой готового товара.

В7: Как вы делаете наш бизнес долгосрочным и хорошим отношением?

А:1. Мы сохраняем хорошее качество и конкурентоспособные цены, чтобы гарантировать нашим клиентам выгоду от продукции самого высокого качества.

2. Мы уважаем каждого клиента как нашего друга, искренне ведем с ними бизнес и дружим, независимо от того, откуда они родом.