- Основная служба настройки

- Здравоохранение

- Домашнее медицинское оборудование

- Товары для оздоровительного массажа для домашнего использования

- Домашнее медицинское реабилитационное оборудование

- Оборудование для домашнего ухода

- Медицинское оборудование для больниц

- Коммерческое медицинское оборудование больницы

- Новые медицинские устройства

- Ветеринарные товары

- Электронные приборы и инструменты

- Формы для товаров для матери и ребенка

- Рекреационный спорт

- Искусство интерьера дома

- Автомобильные аксессуары

- Транспорт и складирование

- Светильники

- Строительное оборудование

- Упаковка продукта

- Образовательные и лаборатории

- Одежда Аксессуары для багажа

- Средства по уходу и чистке

- Сельское и лесное хозяйство

- Механическое оборудование

- Товары для домашних животных

- Kitchenware

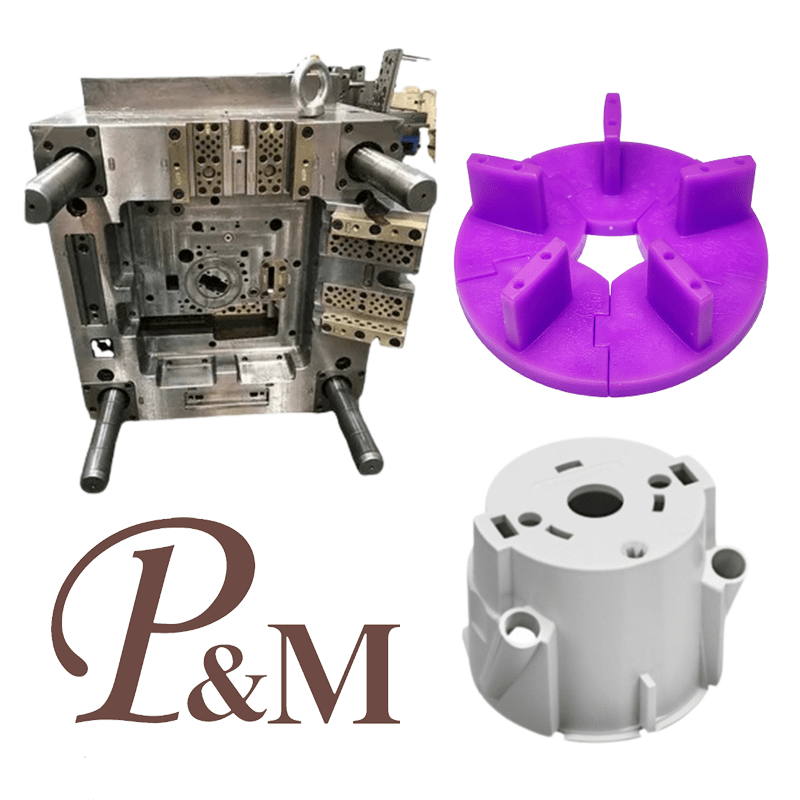

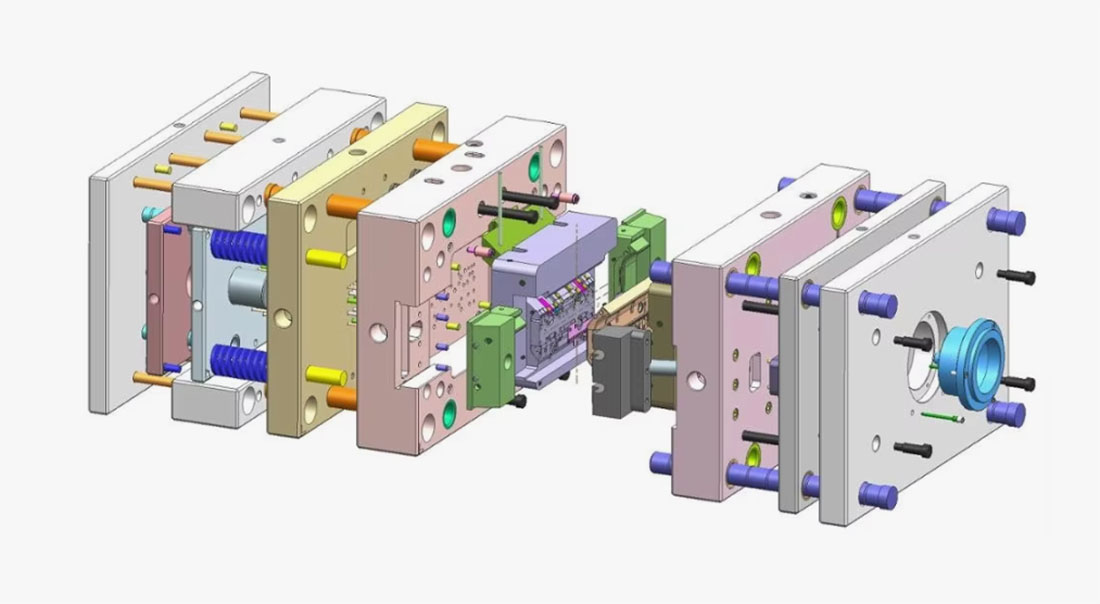

Пластиковая совместная форма

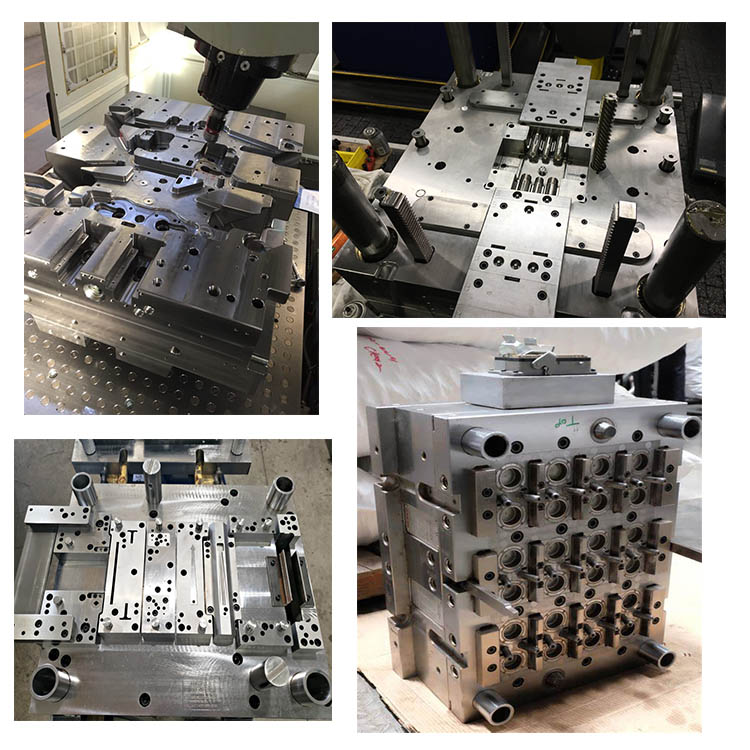

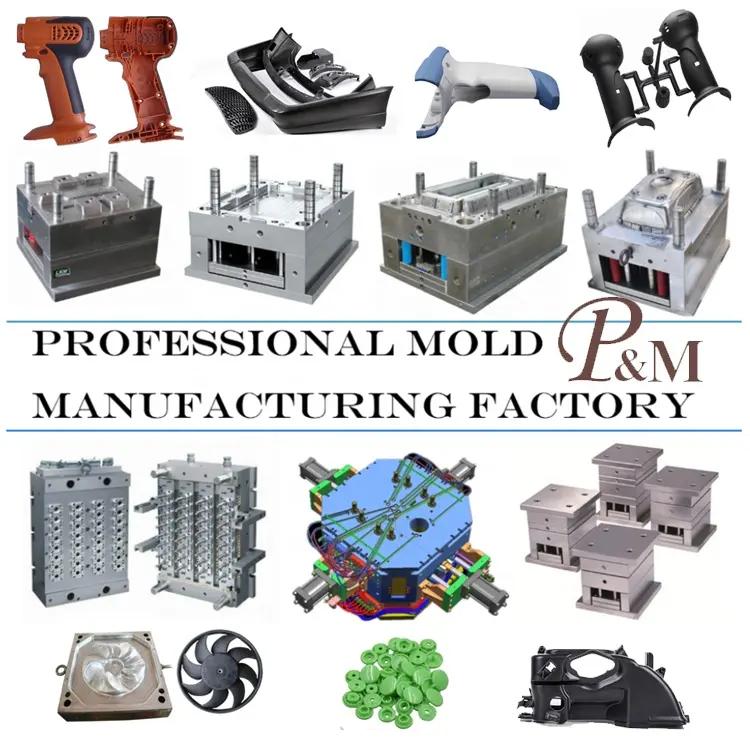

Компания Ningbo (P&M) Plastic Hardware Products Co. уже 15 лет занимается технологией изготовления пресс-форм для индивидуальных форм для пластиковых соединений. У нас есть сертификаты ISO 9001. Мы предоставляем профессиональные услуги по изготовлению индивидуальных форм и являемся профессиональным производителем пластиковых форм. Мы имеем достаточный опыт в выборе сырья для продукции и выборе материалов для форм. Мы хорошо знаем свойства различных материалов, а также преимущества и недостатки конструкции пресс-форм. Мы порекомендуем подходящие материалы и профессиональные консультации по дизайну для наших клиентов.

Отправить запрос

Мы специализируемся на разработке индивидуальных форм для пластиковых соединений, производстве компонентов пластиковых соединений и дополнительных услугах по сборке, а не на торговле готовой продукцией. Наши формы разработаны с учетом уникальных потребностей пластиковых соединений (например, герметичное уплотнение, устойчивость к нагрузкам, совместимость нескольких деталей), имеют индивидуальный дизайн, совместимость с прочными материалами и оптимизированное литье под давлением для производства надежных пластиковых деталей для сантехники, мебели, электроники и промышленного оборудования.

1. Изготовленные на заказ конструкции пресс-форм: адаптированы к требованиям к пластиковым соединениям

Пластиковые соединения (например, трубные соединители, соединения для сборки мебели, соединители электронных компонентов) требуют точного прилегания к стыку, структурной прочности для выдерживания нагрузок и зачастую герметизирующих свойств — наши конструкции пресс-форм изготавливаются по индивидуальному заказу для удовлетворения этих ключевых требований:

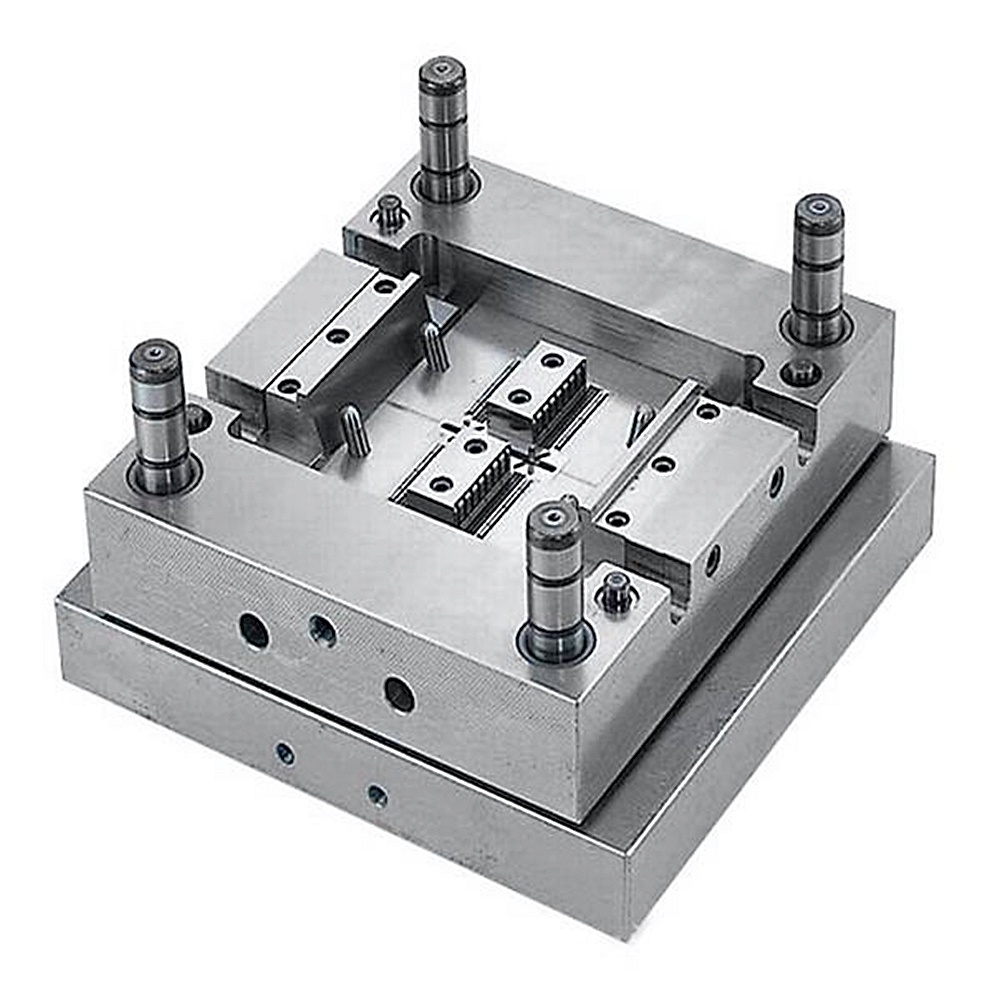

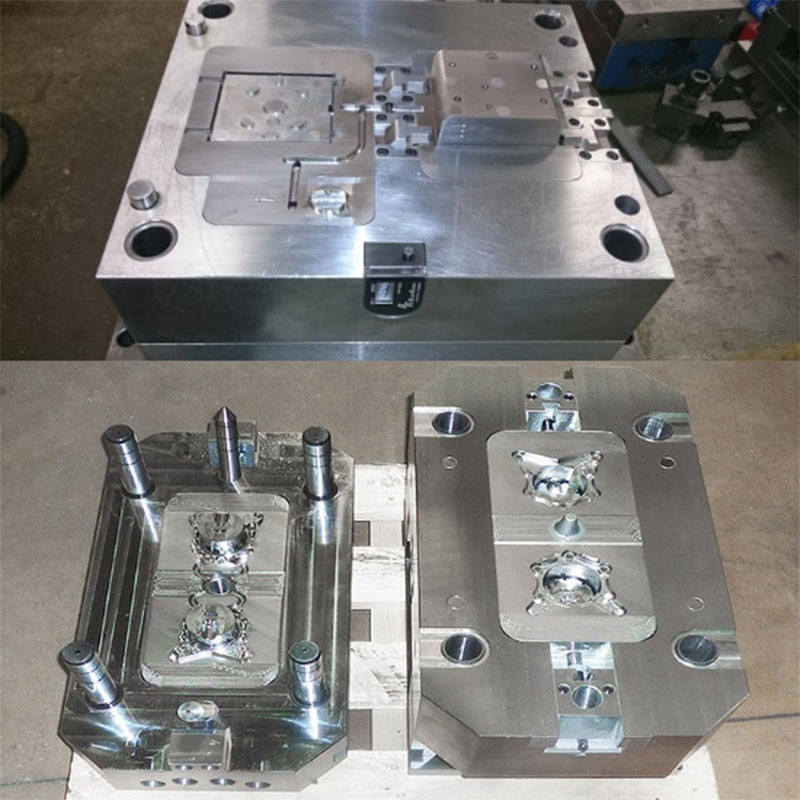

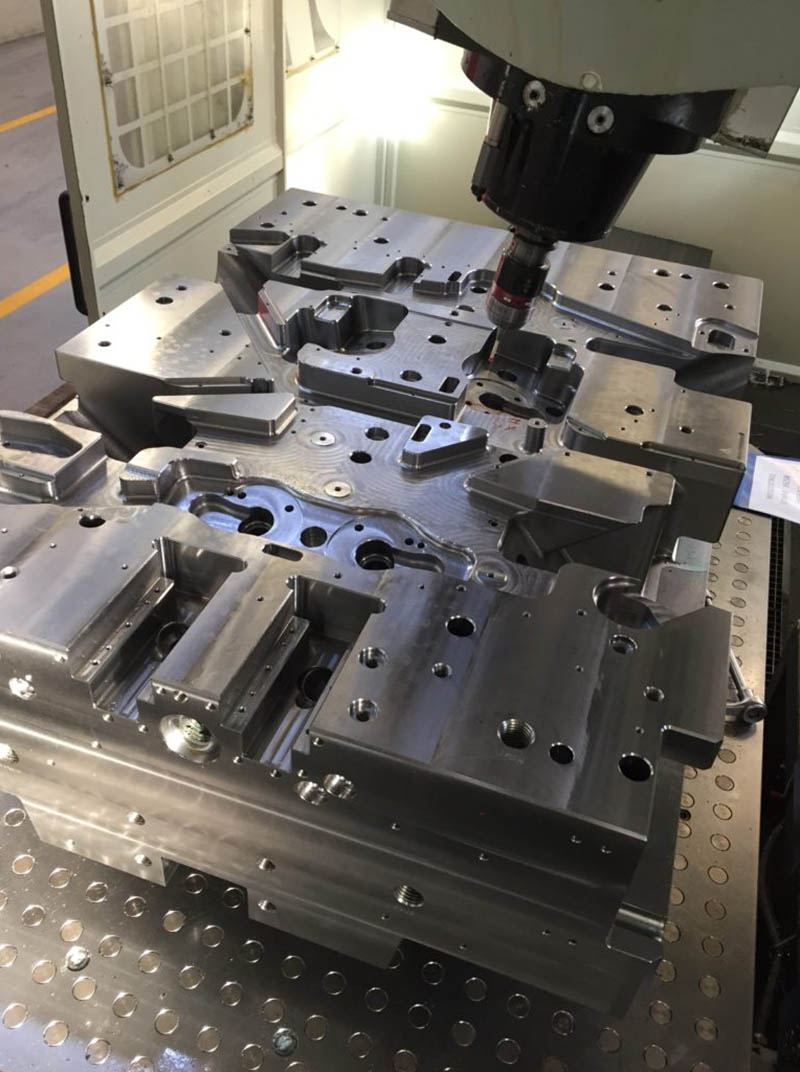

Полость и сердечник: обработаны с помощью высокоточной обработки на станке с ЧПУ (допуск ±0,01 мм) для воспроизведения важных характеристик:

Точность сопряжения (резьбовые/защелкивающиеся/вставные конструкции, например, метрическая резьба M10–M50 для труб, канавки для защелкивания с допуском ±0,008 мм) для обеспечения плотных и стабильных соединений — предотвращает ослабление или утечку.

Несущее нагрузку усиление (ребра толщиной 1,5–4 мм в точках напряжения, например, в Т-образных соединениях) для повышения сопротивления растяжению/сжатию, что критически важно для таких соединений, как соединители опор мебели, которые несут постоянный вес.

Уплотнительные конструкции (например, канавки для уплотнительных колец с допуском по ширине ±0,02 мм, седла для резиновых прокладок) для обеспечения герметичности, что важно для водопроводных соединений или соединений для транспортировки жидкостей.

Многопортовые конструкции (2-ходовые/3-ходовые/4-ходовые порты, допуск на выравнивание портов ±0,5°) для удовлетворения сложных потребностей в соединениях (например, трехходовые соединения труб для распределения воды).

Система ворот: разработана таким образом, чтобы избежать ослабления несущих зон и качества уплотнения:

Штыревые затворы (расположенные в зонах, не граничащих и не напряженных) для небольших соединений (например, разъемов электронных компонентов) — сводят к минимуму линии сварных швов, которые снижают прочность конструкции, что является ключевым риском для жестких материалов, таких как ABS или PA66.

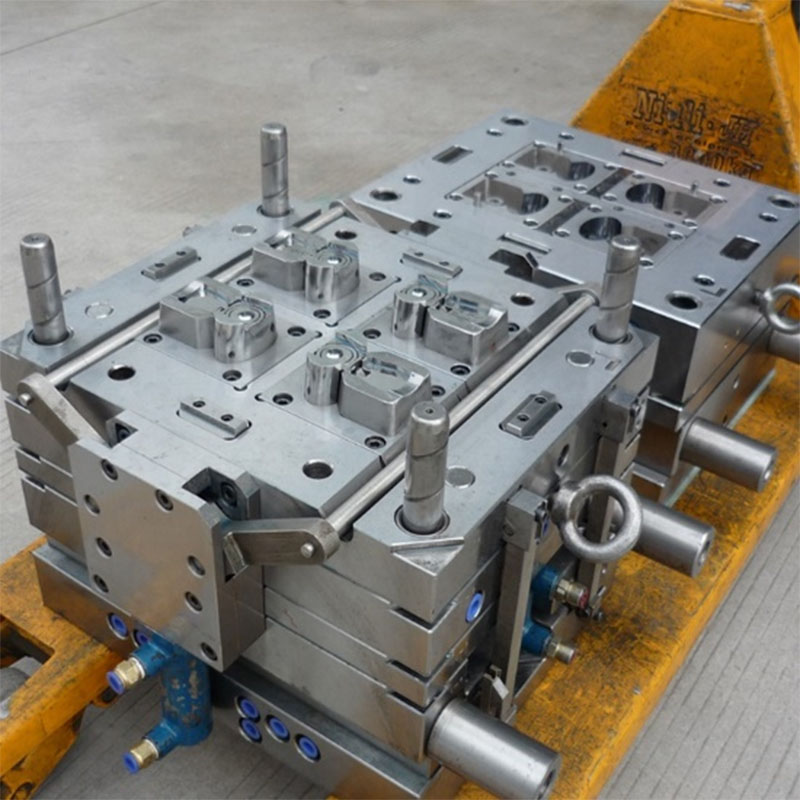

Горячеканальные системы (для крупных соединений или соединений с несколькими полостями, например, объемных сантехнических соединителей) для поддержания постоянной температуры расплава — сокращают отходы материала на 18–25 % и обеспечивают равномерную толщину ребер жесткости.

Система охлаждения: оптимизирована для многопортовых соединений неправильной конструкции:

Многозонные каналы охлаждения (соответствующие геометрии портов и ребер) для обеспечения равномерного отвода тепла — предотвращают коробление интерфейсных структур (что может привести к ухудшению точности соединения) и сокращают время цикла на 30–40%.

Целенаправленное охлаждение уплотнительных канавок (например, седел уплотнительных колец) во избежание усадки, что критически важно для обеспечения герметичности, поскольку усадка приведет к образованию зазоров между соединением и уплотнением.

Система выброса: откалибрована для обеспечения точности интерфейса и качества поверхности:

Выталкивающие втулки (для резьбовых соединений) во избежание повреждения резьбовых конструкций — обеспечивают плавную сборку с сопрягаемыми деталями (например, трубами, болтами).

Съемные пластины (для многопортовых соединений) для равномерного распределения силы выталкивания — предотвращают деформацию совмещения портов, обеспечивая постоянную совместимость соединений.

2. Подходящие пластиковые материалы: подходят для применения в пластиковых соединениях.

Пластиковые соединения выдерживают давление нагрузки, воздействие жидкостей/химических веществ (для сантехники) и факторы окружающей среды — мы выбираем материалы, исходя из стабильности соединения, долговечности и сценариев использования:

ПП (полипропилен): идеально подходит для соединений общего назначения (например, соединителей труб низкого давления, соединений при сборке мебели). Обеспечивает хорошую химическую стойкость (к воде, мягким моющим средствам), умеренную прочность на разрыв (25–35 МПа) и экономическую эффективность — подходит для использования внутри помещений с низкой нагрузкой (например, домашняя сантехника, офисная мебель).

ПВХ (поливинилхлорид): используется для соединений сантехники и жидкостей (например, соединителей водопроводных труб, сливных соединений). Обладает превосходной химической стойкостью (к кислотам, щелочам), высокой жесткостью (по Шору D 80–85) и герметичной совместимостью с резиновыми уплотнениями — идеально подходит для бытовых и коммерческих водопроводных систем (рабочее давление ≤1,6 МПа).

ABS (акрилонитрил-бутадиен-стирол): идеально подходит для соединений электронных устройств и соединений с небольшой нагрузкой (например, разъемов печатных плат, соединений мелких бытовых приборов). Обладает хорошей стабильностью размеров (усадка 1,5–2,5%), ударопрочностью (15–20 кДж/м²) и простотой сборки — подходит для прецизионных электронных соединений или легкой мебели.

PA66 + стекловолокно (20–30% GF): отлично подходит для промышленных соединений, подвергающихся высоким нагрузкам (например, соединителей опор машин, соединений тяжелой мебели). Усилен стекловолокном для повышения прочности на разрыв (до 80 МПа) и термостойкости (до 120°C) — выдерживает большие нагрузки (50–100 кг) без деформации, идеально подходит для промышленного оборудования или сверхпрочной мебели.

ПОМ (полиоксиметилен): подходит для точных соединений с низким коэффициентом трения (например, скользящих мебельных соединений, небольших механических соединителей). Обеспечивает высокую точность размеров (допуск ±0,005 мм), низкий коэффициент трения (0,15–0,25) и износостойкость — обеспечивает плавность сборки и долговременную стабильность соединения даже при частой разборке.

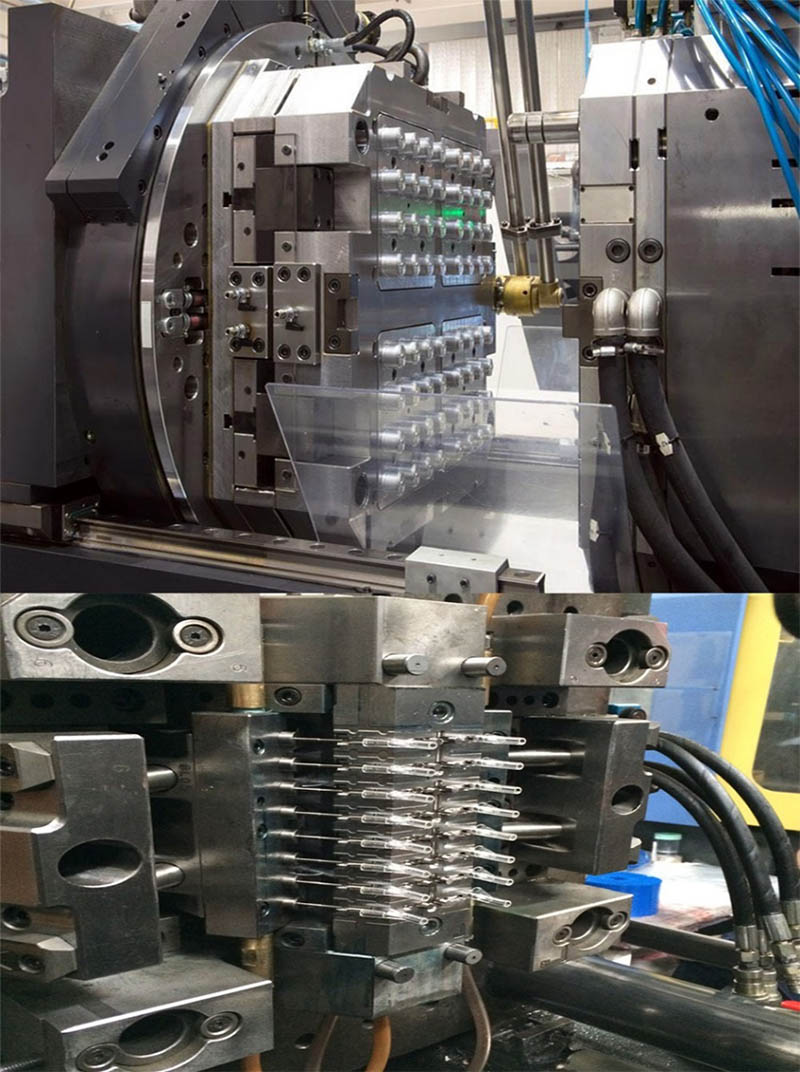

3. Процесс литья под давлением: оптимизирован для качества пластиковых соединений

Наш процесс литья под давлением точно настроен для удовлетворения требований к соединениям пластиковых соединений, несущей способности и уплотнению, обладая ключевыми преимуществами:

Гарантия точности соединения:

Параметры впрыска (температура 180–280°С, давление 70–120 МПа) оптимизированы для повышения плотности материала — отсутствие внутренних пустот в межфазных и уплотнительных зонах, обеспечение герметичности соединения (каждая партия проходит опрессовку на герметичность соединений, скорость утечки не более 0,1 мл/ч).

Контроль размеров интерфейса (отклонение ≤0,01 мм) во избежание неплотных/быстрых соединений, что критически важно для резьбовых или защелкивающихся соединений, где даже незначительные отклонения приводят к сбою сборки.

Несущая способность и долговечность:

Испытание на растяжение после формования (для несущих соединений) для подтверждения соответствия прочности стандартам (например, ≥50 МПа для соединений PA66+GF) — гарантирует, что соединения выдерживают длительную нагрузку без растрескивания.

Отжиг для снятия напряжений (100–120°С, 1–2 часа) для высоконапряженных соединений снижает остаточные напряжения на 25–30 %, предотвращая постформовочную деформацию под нагрузкой.

Эффективное производство:

Многогнездные формы (16–48 гнезд в зависимости от размера соединения) максимизируют производительность: для стандартных соединений труб диаметром 20 мм ежедневная производительность достигает 100 000–150 000 компонентов.

Автоматизированный контроль (с помощью оптических сканеров) размеров сопряжения снижает трудозатраты и обеспечивает бездефектность на 99,8%, что критически важно для соединений массового производства.

Оптимизация затрат:

Горячеканальные системы сводят к минимуму отходы материала, особенно для дорогостоящих материалов, таких как PA66+GF, сокращая затраты на единицу продукции на 12–18 % при больших заказах.

Комплексное формование уплотнительных канавок/ребер — исключает постобработку (например, вторичную обработку резьбы), сокращая время производства и затраты.

4. Наши услуги: помимо форм — пластиковые соединения и сборка

Мы предоставляем комплексные решения для производства пластиковых соединений, а не только пресс-форм:

Производство пластиковых соединений: изготавливайте нестандартные соединения различных размеров (от 10×10 мм до 200×150 мм), типов (резьбовые, защелкивающиеся, вставные) и конструкций портов (от 2 до 4). Поддерживает пользовательские стандарты резьбы (метрическая, дюймовая), подбор цветов (коды RAL/Pantone) и обработку поверхности (антикоррозийное покрытие, противоскользящая текстура).

Сборка с добавленной стоимостью: дополнительные услуги по сборке узлов соединений — например, установка резиновых уплотнительных колец (для герметичных соединений), прикрепление металлических армирующих вставок (для соединений, выдерживающих высокие нагрузки) или сборка комплектов соединений с сопрягаемыми деталями (например, комплекты трубных соединений с прокладками). Поставляет готовые к установке узлы, экономя ваше производственное время.

Поддержка индивидуального дизайна: предлагаем проектирование 3D-форм и быстрое прототипирование (с помощью обработки на станке с ЧПУ или литья под давлением). Мы можем изготовить 20–50 прототипов соединений за 3–4 дня, чтобы вы могли проверить точность соединений, несущую способность и характеристики уплотнения, оптимизируя конструкцию пресс-формы перед массовым производством.

Мы являемся производителем пластиковых форм и можем предоставить услуги по изготовлению индивидуальных форм: мы можем изготовить литьевые формы, выдувные формы, ротационные формы и формы для литья под давлением.

Для нестандартных литьевых форм мы можем предоставить профессиональные услуги по индивидуальному литью под давлением. Обычно изготовление пластиковых литьевых форм Пресс-формы изготавливаются с использованием технологии литья под давлением. Материалы для литьевых форм можно выбрать из P20, 718, S136, H13 и так далее. Материал формы отражает срок службы формы и требования к материалу изделия.

Для деталей, требующих выдувного формования, мы также можем предоставить профессиональные услуги по индивидуальному выдувному формованию.

|

Название продукта |

Пластиковая совместная форма |

|

Пожалуйста, предоставьте |

2D, 3D, образцы или размер фотографии с разных ракурсов |

|

Время пресс-формы |

20-35 дней |

|

Время продукта |

7-15 дней |

|

Точность пресс-формы |

+/- 0,01 мм |

|

Жизнь пресс-формы |

50-100 миллионов выстрелов |

|

Производственный процесс |

Аудиторские чертежи - анализ текучести пресс-формы - проверка конструкции - нестандартные материалы - обработка пресс-форм - обработка стержней - Электродная обработка - Система направляющих обработка - обработка и заготовка деталей - приемка механической обработки - полость процесс обработки поверхности - сложный режим Штамповка - Весь Покрытие поверхности формы - Монтажная пластина - образец формы - испытание образца - отправка образцы |

|

Полость формы |

Одна полость, несколько полостей или одна и та же разные продукты можно делать вместе |

|

Материал пресс-формы |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Система бегунков |

Горячий бегун и холодный бегун |

|

Базовый материал |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Заканчивать |

Выточка слова, зеркальный блеск, матовая поверхность, стрии |

|

Стандартный |

HASCO, DME или в зависимости от |

|

Основная технология |

Фрезерование, шлифование, ЧПУ, электроэрозионная обработка, проволока резка, резьба, электроэрозионная обработка, токарные станки, обработка поверхности и т. д. |

|

Программное обеспечение |

CAD,PRO-E,UG Время проектирования: 1-3 дня (нормальные обстоятельства) |

|

Материал изделия |

АБС, ПП, ПК, ПА6, ПА66, ТПУ, ПОМ, ПБТ, ПВХ, УПП, ПММА, ТПЭ, ПК/АБС, ТПВ, ТПО, ТПР, ЭВА, ПЭВП, ПЭНП, ХПВХ, ПВДФ, ППСУ.ППС. |

|

Система качества |

ИСО9001:2008 |

|

Установите время |

20 дней |

|

Оборудование |

ЧПУ, электроэрозионная обработка, резка Машины, оборудование для производства пластмасс и т. д., пресс-форма для пластиковых чемоданов Zhe Jiang |

Изготовление пресс-форм для литья пластмасс под давлением Изготовление пресс-форм для литья под давлением

1. Мы сообщаем о дизайне продукта в соответствии с образцами/чертежами и вашими требованиями.

2. После подтверждения дизайна продукта мы осуществляем проектирование пресс-форм, мы предоставляем все виды литьевых форм, выдувных форм, силиконовых форм, услуг по изготовлению форм для литья под давлением.

3.Закупка материалов, резка стали и основные инструменты для формования.

4. Сборка пресс-формы

5. Проверка пресс-форм, отслеживание и контроль обработки пресс-форм.

6. Мы сообщим вам дату испытания пресс-формы и отправим вам отчет о проверке образца и параметры впрыска вместе с образцом.

7.Ваша инструкция и подтверждение отгрузки.

8. Подготовьте форму перед упаковкой.

Спецификация изготовления пластиковых литьевых форм

1. Профессиональный производитель, проектирование, производство литьевых форм и контроль качества штамповочных форм.

2. богатый опыт экспорта пластиковых литьевых форм и штамповочных форм.

3. Разумная цена дизайнерской формы.

4. Полости: одиночные или согласно вашим требованиям.

5. Обработка: Предварительная обработка S45C> 25 часов и азотирование.

6. Сталь пресс-формы: полость, сердечник и направляющая: P20, 2738,2136 в наличии. Moldbase: в наличии LKM.

7. Стандарт: DEM, ХАСКИ, доступный.

8. Горячий бегун: по вашему требованию.

9. Срок службы:> 300 тысяч раз

10. Упаковка: фанерный корпус, антикоррозийная краска.

Дизайн пресс-формы:

Информация, которую вы должны нам предоставить

1. Если у вас есть чертежи, 2D чертежи, 3D чертежи (желательно в формате STEP).

2. Если чертежей нет, вам необходимо предоставить конкретную информацию о длине, ширине, высоте и весе. (Лучше всего отправить нам образцы)

3. Если форма будет отправлена в вашу страну, или оставьте ее на нашем заводе, и мы поможем вам произвести продукт.

4. Требования к материалу пресс-формы, требования к количеству полостей (вы можете сообщить нам размер вашей машины для литья под давлением)

5. Требования к материалам изделия и количество продукции. (Вы можете рассказать нам об использовании продукта, и мы можем дать вам предложения)

Процесс транзакции:

Тестирование пресс-формы:

Когда форма готова, я провожу ее испытание. Обычно на это уходит около 3-5 дней. Нам нужно собрать форму, отрегулировать данные давления машины и опробовать производство. Нам необходимо проверить, нет ли проблем при обычном производстве пресс-формы, и внести изменения.

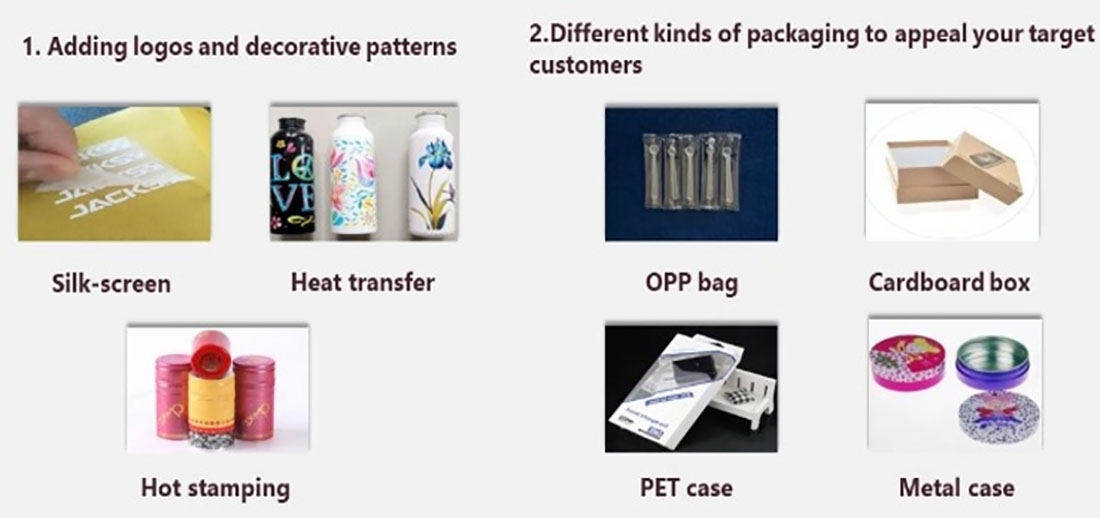

Упаковка продукта

Упаковка в соответствии с вашими потребностями

1. Доставка по воздуху занимает 3-7 дней. Товары могут быть отправлены DHL, Fedex, UPS.

2. По морю время доставки зависит от вашего порта.

В страны Юго-Восточной Азии занимает около 5-12 дней

В страны Ближнего Востока занимает около 18-25 дней

В европейские страны занимает около 20-28 дней

В американские страны занимает около 28-35 дней

В Австралию занимает около 10-15 дней

В африканские страны занимает около 30-35 дней.

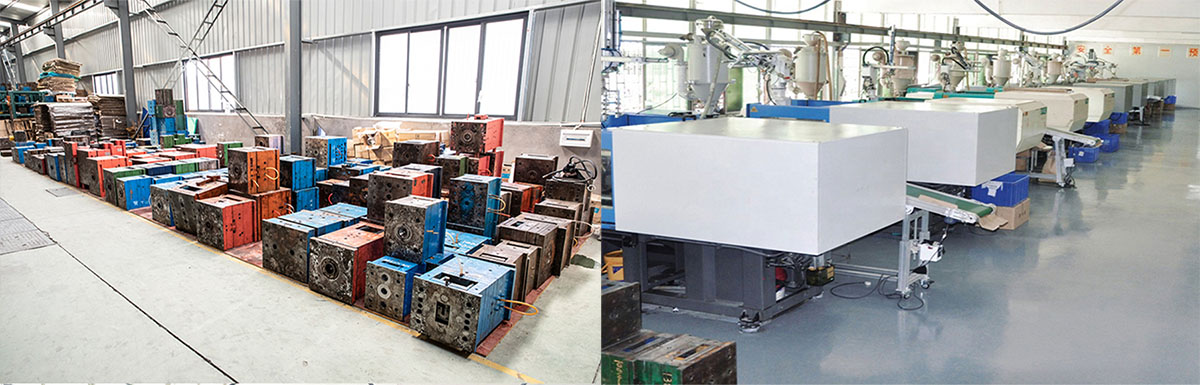

Фабрика

Видео-1: (Заводское видео)

Видео-2: (Литье под давлением)

Видео-3: (Выдувное формование)

Видео-4: (Выдувное формование)

Видео-5: (Оформление валков)

Удовлетворение потребностей клиентов – наша самая важная цель. Мы ориентируемся на общение и сотрудничество с нашими клиентами, всегда уделяем внимание их потребностям и обеспечиваем быстрое реагирование и качественное обслуживание клиентов. Наша фабрика по производству пресс-форм для литья под давлением стремится к установлению долгосрочных отношений и обеспечению того, чтобы наши клиенты получали лучшее послепродажное обслуживание во время покупки и использования нашей продукции, и мы обязательно сделаем все возможное, чтобы решить любые проблемы наших клиентов.

Часто задаваемые вопросы

1. Кто мы?

Мы находимся в Чжэцзяне, Китай, начиная с 2014 года, продаем в Северную Америку (30,00%), Южную Европу (10,00%), Северную Европу.

Европа(10,00%),Центральная Америка(10,00%),Западная Европа(10,00%),Средний Восток(10,00%),Восточная Европа(10,00%),Южная Америка(10,00%). В нашем офисе работает около 51-100 человек.

2. Как мы можем гарантировать качество?

Всегда предсерийный образец перед массовым производством;

Всегда окончательная проверка перед отправкой.

3. Что вы можете купить у нас?

Пресс-формы, пластиковые изделия, металлические изделия, стоматологические изделия, обработка на станках с ЧПУ.

4. Почему вам следует покупать у нас, а не у других поставщиков?

Ningbo P&M Plastic Metal Product Co., Ltd. Мы в основном занимаемся всеми видами 3D-дизайна, 3D-печати, а также инструментов и изделий для изготовления пластиковых металлических форм. У нас есть собственный инженер и завод. Универсальная поставка: 3D-дизайн, 3D-печать, изготовление пресс-форм, литье пластмассы.

5. Какие услуги мы можем предоставить?

Принятые условия доставки: FOB,CFR,CIF,EXW,FCA,DDP,DDU;

Принимаемая валюта платежа: доллары США, евро;

Принятый тип оплаты: T/T, L/C, PayPal, Western Union, Escrow;

Язык общения: английский, китайский, испанский, французский, русский.

6. Каковы характеристики вашего сервиса?

1. На ваш запрос, связанный с нашей продукцией или ценами, будет дан ответ в течение 24 часов.

2. Хорошо обученный и опытный персонал ответит на все ваши вопросы на свободном английском языке.

3. Предложение поддержки для решения проблемы в период подачи заявки или продажи.

4. Конкурентоспособные цены при одинаковом качестве.

5. Гарантия качества образцов такая же, как и качество массового производства.