- Основная служба настройки

- Здравоохранение

- Домашнее медицинское оборудование

- Товары для оздоровительного массажа для домашнего использования

- Домашнее медицинское реабилитационное оборудование

- Оборудование для домашнего ухода

- Медицинское оборудование для больниц

- Коммерческое медицинское оборудование больницы

- Новые медицинские устройства

- Ветеринарные товары

- Электронные приборы и инструменты

- Формы для товаров для матери и ребенка

- Рекреационный спорт

- Искусство интерьера дома

- Автомобильные аксессуары

- Транспорт и складирование

- Светильники

- Строительное оборудование

- Упаковка продукта

- Образовательные и лаборатории

- Одежда Аксессуары для багажа

- Средства по уходу и чистке

- Сельское и лесное хозяйство

- Механическое оборудование

- Товары для домашних животных

- Kitchenware

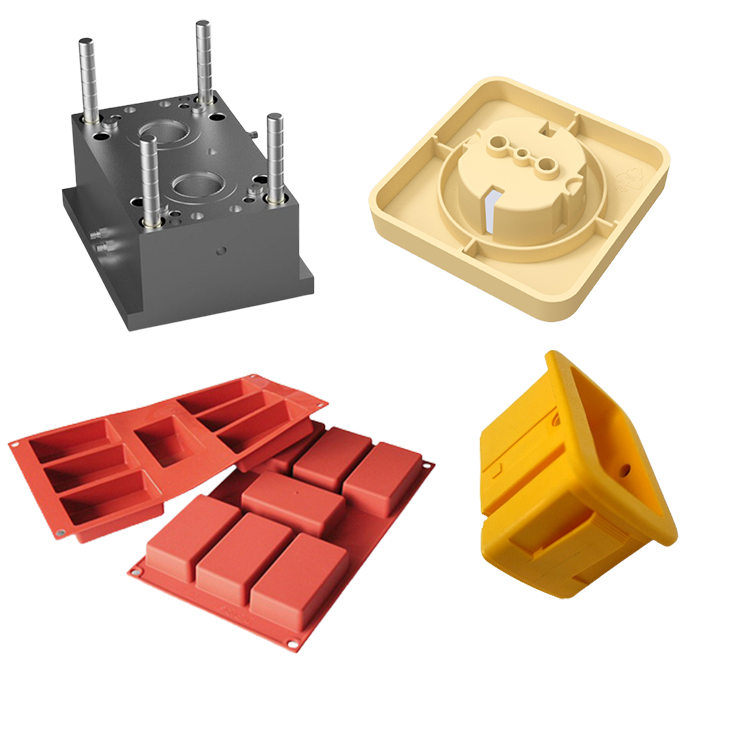

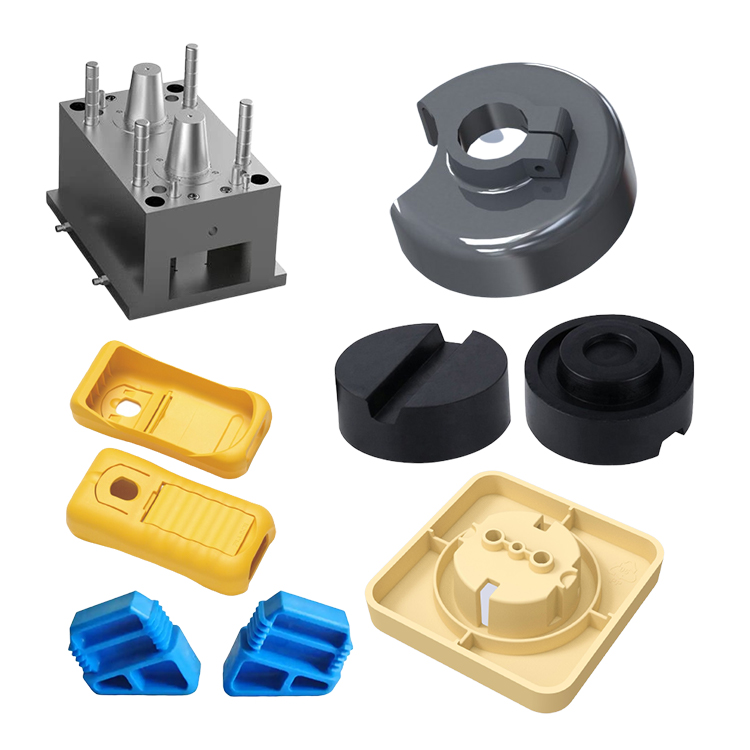

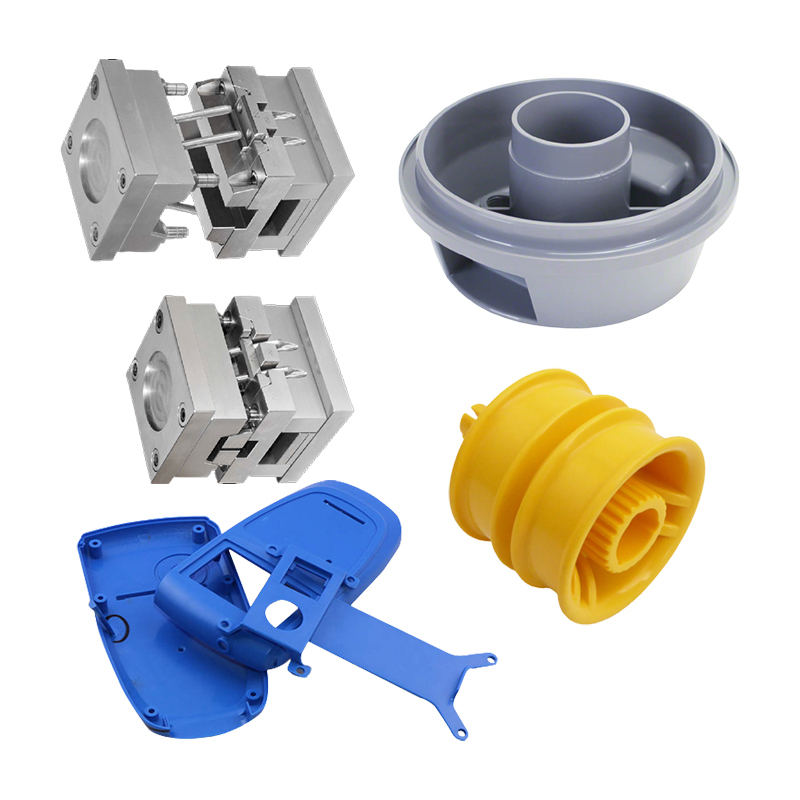

ТПУ пластиковая форма

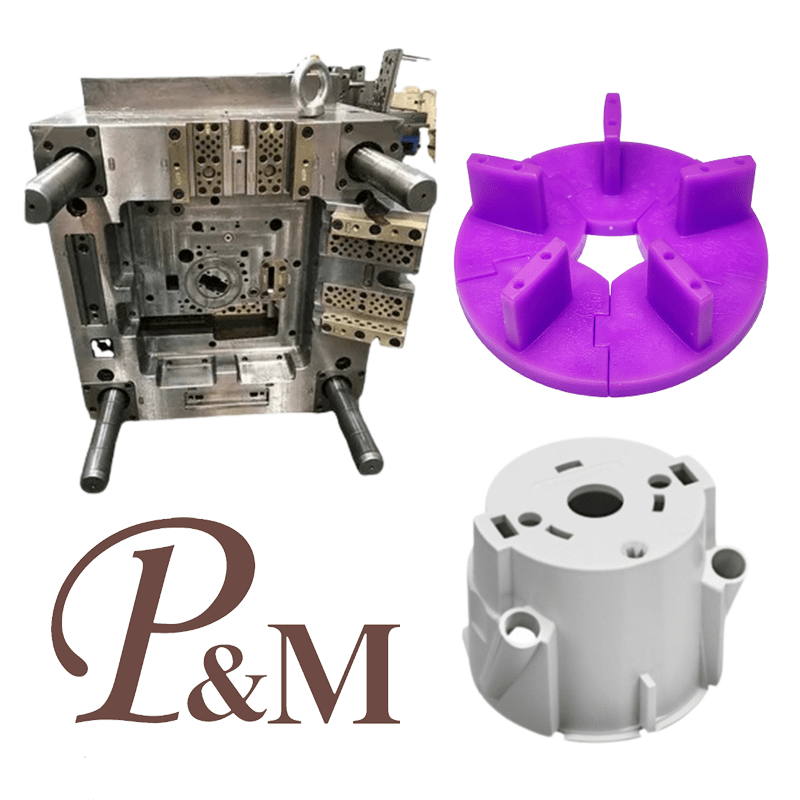

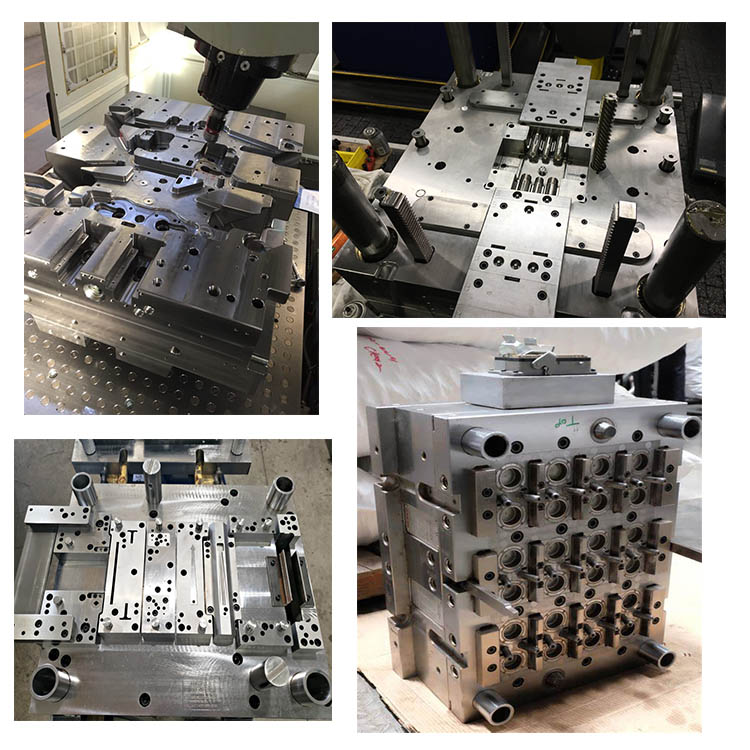

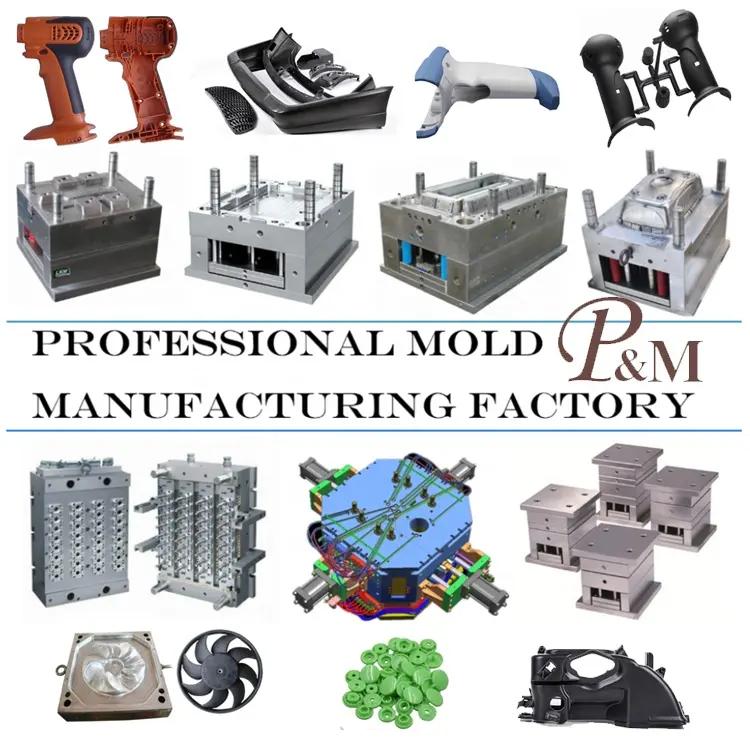

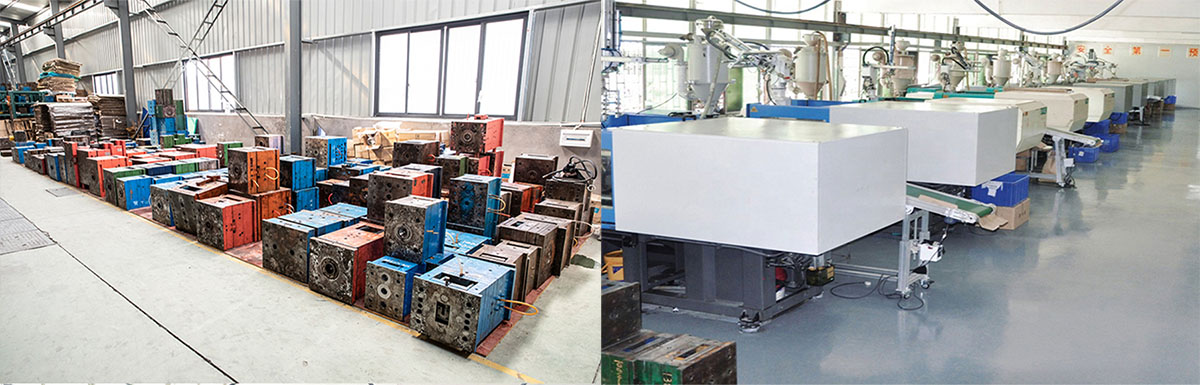

Компания Ningbo (P&M) Plastic Hardware Products Co. уже 15 лет занимается технологиями изготовления пресс-форм для изготовления индивидуальных пластиковых форм из ТПУ. У нас есть сертификаты ISO 9001. Мы предоставляем профессиональные услуги по изготовлению индивидуальных форм и являемся профессиональным производителем пластиковых форм. Мы имеем достаточный опыт в выборе сырья для продукции и выборе материалов для форм. Мы хорошо знаем свойства различных материалов, а также преимущества и недостатки конструкции пресс-форм. Мы порекомендуем подходящие материалы и профессиональные консультации по дизайну для наших клиентов.

Отправить запрос

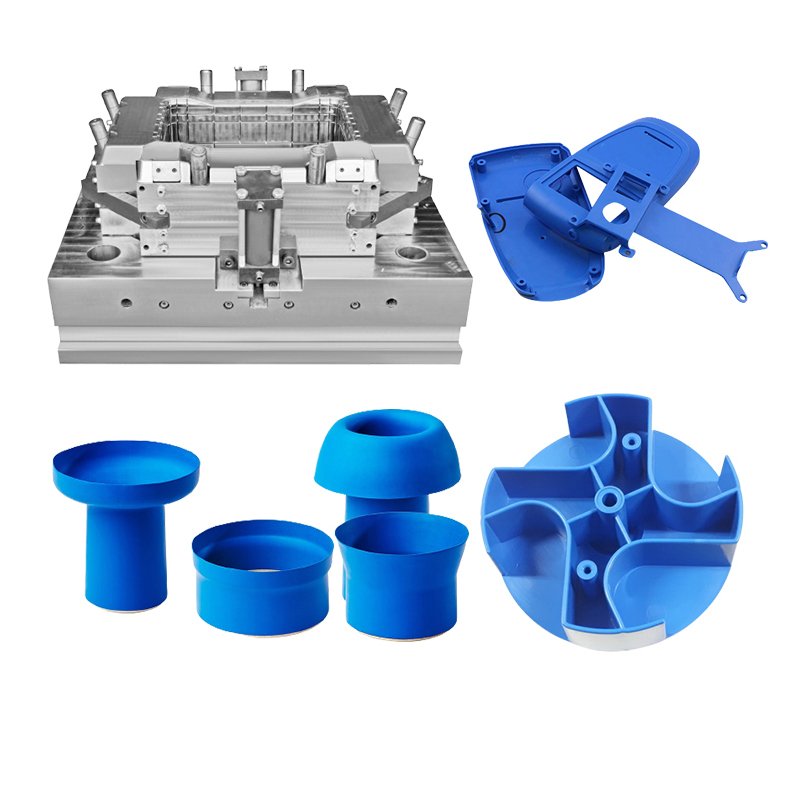

Изготовленные на заказ пластиковые формы из ТПУ: точные решения для производства компонентов из ТПУ. Мы специализируемся на разработке индивидуальных пластиковых форм из ТПУ, производстве компонентов из ТПУ (термопластичного полиуретана) и дополнительных услугах по сборке, а не на торговле готовой продукцией. Наши формы разработаны для максимизации выдающихся свойств ТПУ (высокая эластичность, превосходная износостойкость, устойчивость к маслам и химикатам), одновременно решая проблемы формования (например, высокотемпературную деградацию, колебания вязкости), создавая высокопроизводительные детали из ТПУ для спортивного оборудования, промышленных уплотнений, бытовой электроники и автомобильной техники.

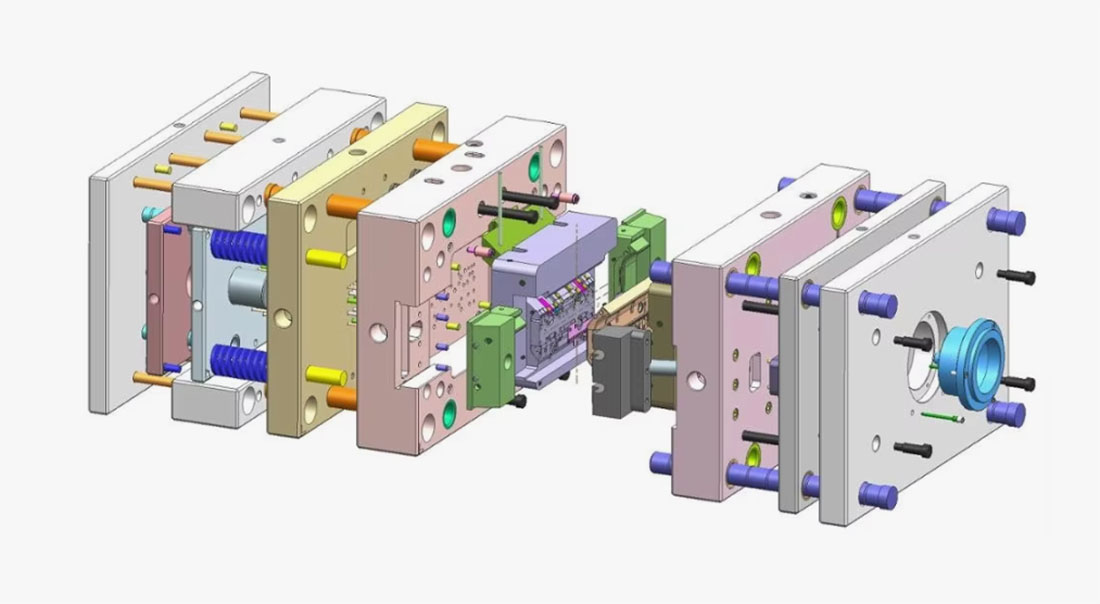

1. Нестандартные конструкции пресс-форм: адаптированы к характеристикам формования ТПУ.

Уникальные свойства ТПУ (регулируемая твердость, высокая прочность на разрыв) требуют форм, которые повышают его долговечность и адаптируемость к случаям использования с высокими нагрузками. Наши специальные конструкции пресс-форм включают в себя:

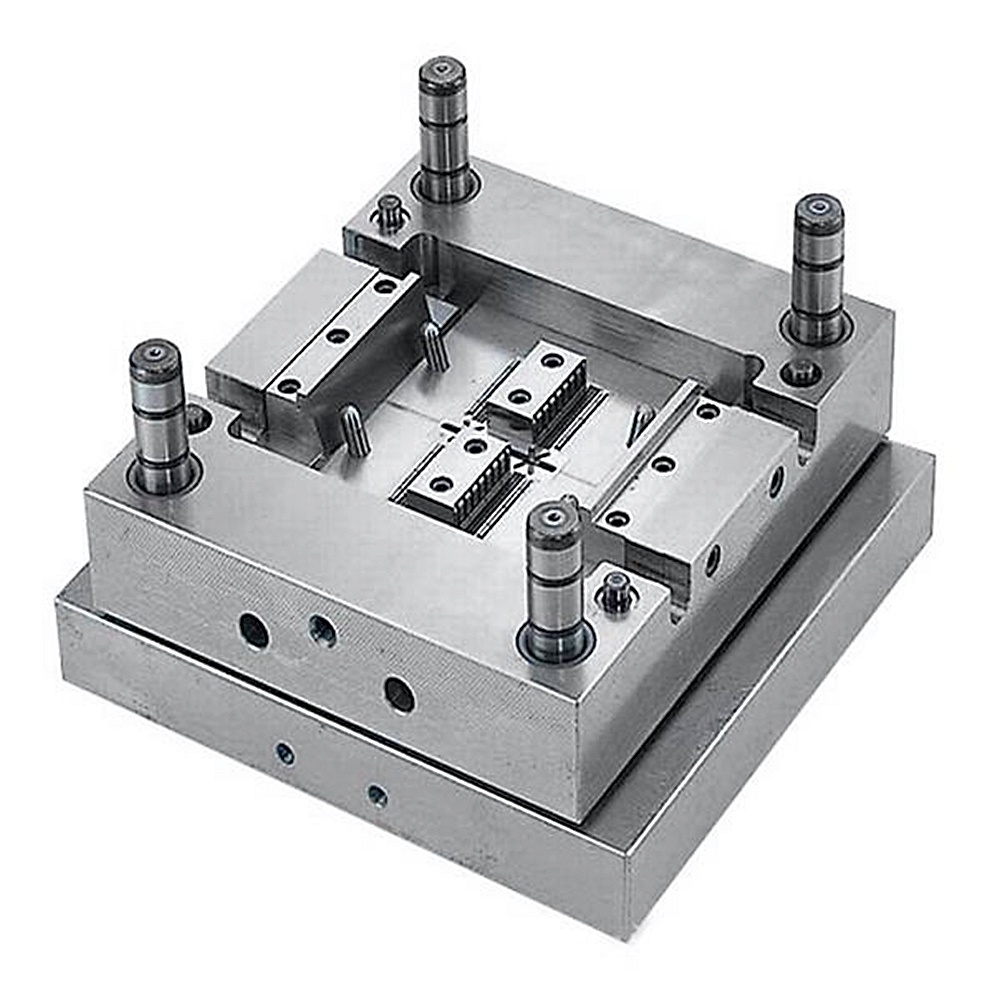

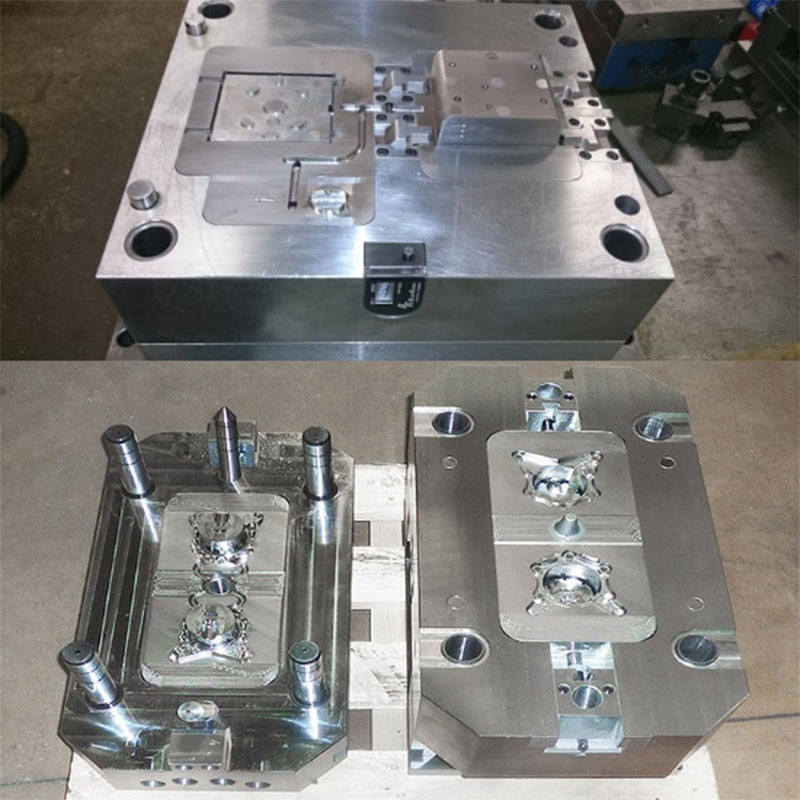

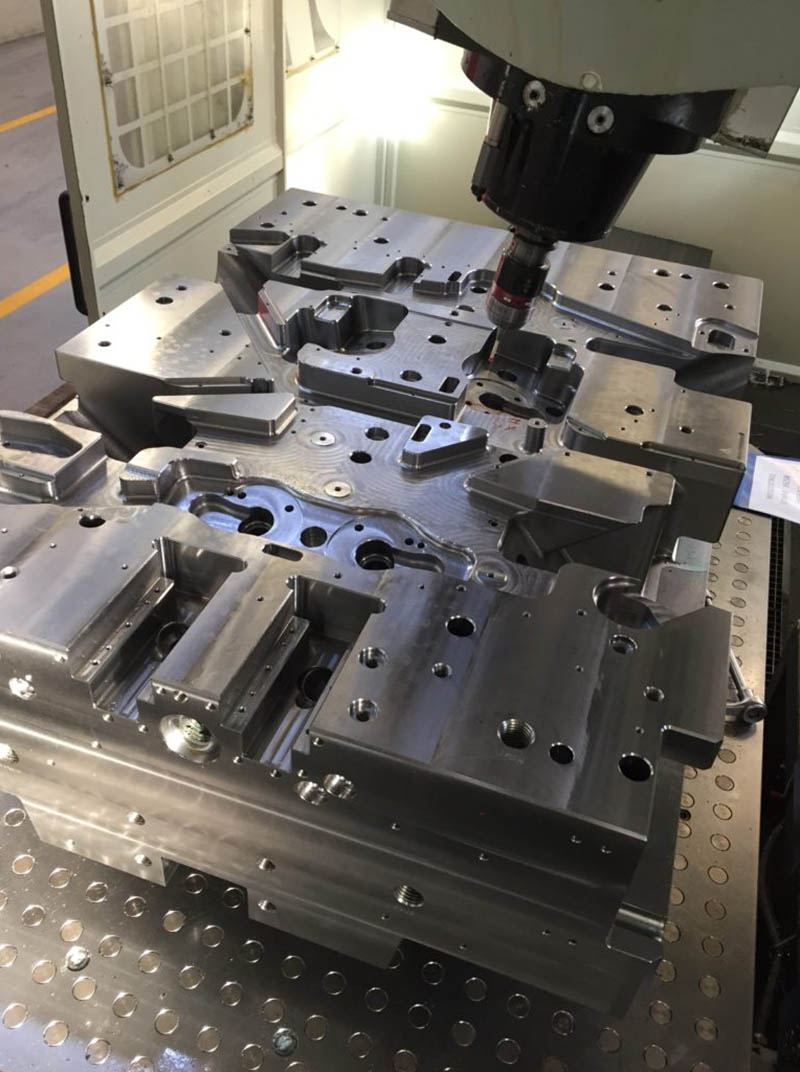

Полость и сердечник: обработаны с помощью высокоточной обработки на станке с ЧПУ (допуск ±0,015 мм) в соответствии с потребностями ТПУ:

Износостойкие стали для форм (например, H13, S136) для марок ТПУ с высокой твердостью (по Шору D ≥60) — абразивность ТПУ (особенно при наполнении добавками) может привести к быстрому износу форм; Прочные стали продлевают срок службы пресс-формы на 30–40 %, что крайне важно для крупносерийного производства таких деталей, как промышленные ролики или подошвы спортивной обуви.

Равномерная толщина стенки (0,8–5 мм) с постепенными переходами — высокая эластичность ТПУ делает его склонным к концентрации напряжений на неровных участках; постоянная толщина позволяет избежать разрывов на тонких краях (например, кромках уплотнения) и обеспечивает равномерный отскок.

Оптимизированные углы уклона (2–4° для вертикальных поверхностей). Умеренная жесткость ТПУ и склонность к прилипанию к поверхностям формы требуют сбалансированных углов уклона; слишком маленький размер приводит к повреждению при извлечении из формы, слишком большой снижает точность посадки критически важных деталей (например, автомобильных прокладок).

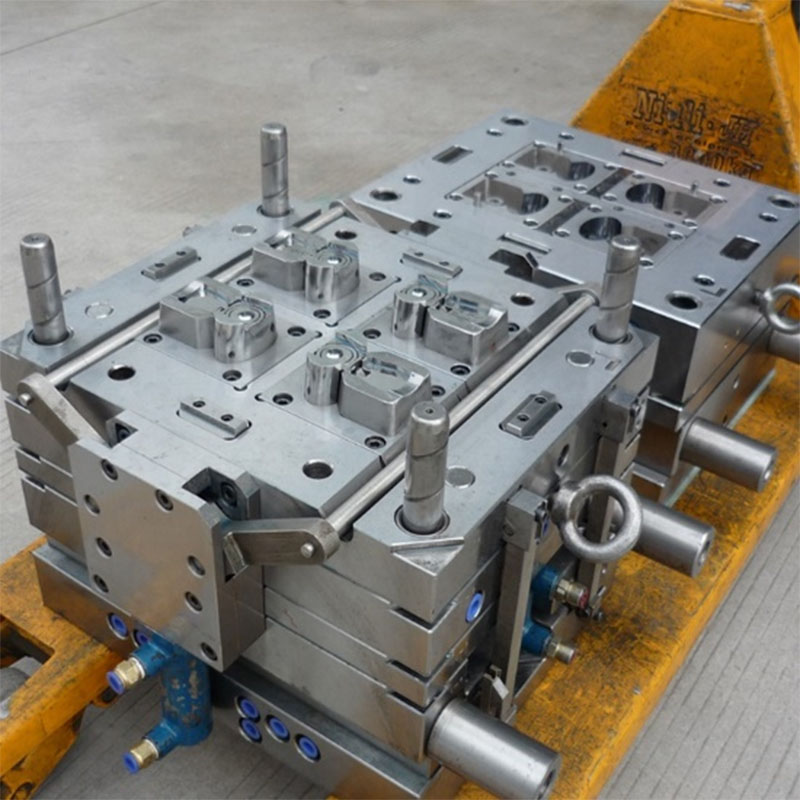

Литниковая система: разработана для переменной вязкости расплава ТПУ (ПТР 1–20 г/10 мин, в зависимости от твердости):

Краевые или веерные заслонки большого диаметра (1–2 мм) для толстостенных деталей из ТПУ (например, ручек спортивного инвентаря, промышленных бамперов) — обеспечивают плавное заполнение, уменьшая линии сварных швов, которые ослабляют прочность ТПУ на растяжение (критически важно для несущих деталей).

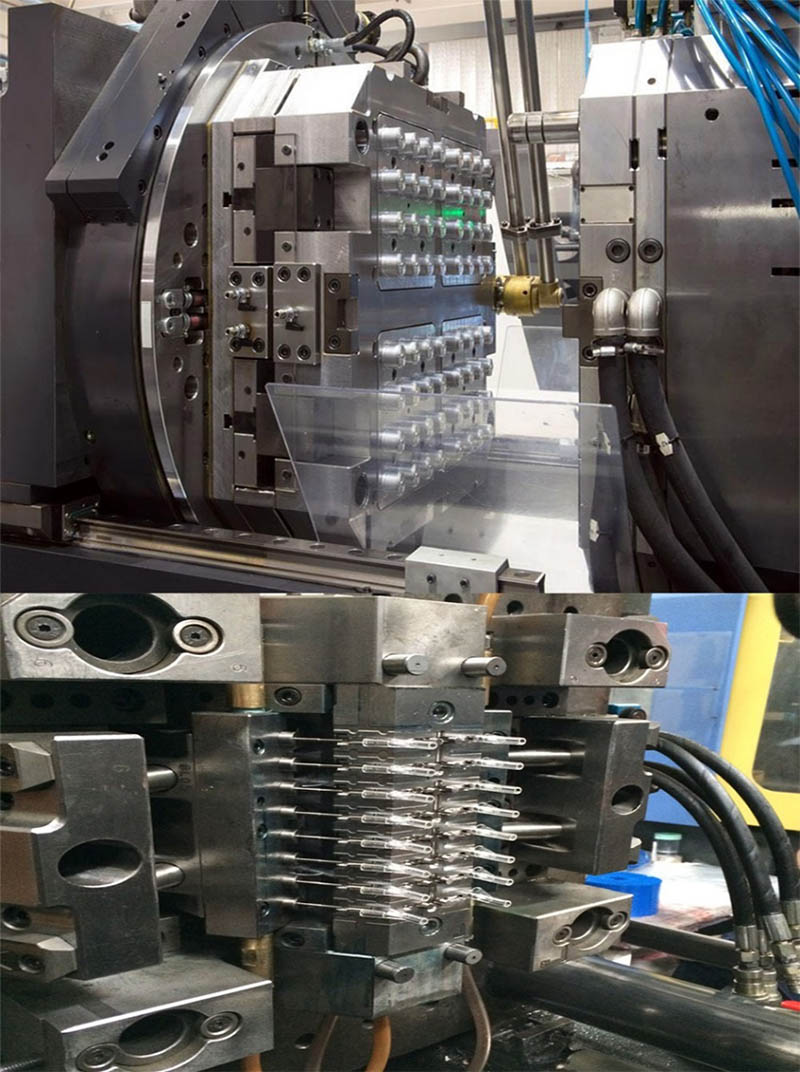

Горячие канальные системы с контролем температуры (180–220°C) для деталей с несколькими полостями (например, уплотнительные кольца, микроуплотнения) — поддерживают стабильность расплава ТПУ, сокращают отходы материала на 20–25 % и устраняют холодные канальные системы, которые вызывают неодинаковую твердость в разных партиях.

Система охлаждения: откалибрована для контроля кристаллизации ТПУ и предотвращения деградации:

Равномерно расположенные каналы охлаждения (8–12 мм друг от друга) с регулируемой температурой (30–50 °C). Медленная кристаллизация ТПУ (по сравнению с ТПЭ) требует контролируемого охлаждения для сохранения эластичности; Быстрое охлаждение делает ТПУ хрупким, а перегрев вызывает пожелтение или деградацию.

Охлаждающие вставки для утолщенных участков ТПУ (например, углы бампера, выступы уплотнений) — сокращают время охлаждения на 30–35 %, позволяя избежать вмятин, которые ухудшают качество уплотнения (например, уплотнения промышленных клапанов) или структурную целостность.

Система выброса: соответствует требованиям ТПУ по эластичности и качеству поверхности:

Полированные выталкиватели (расположенные в нефункциональных зонах) с закругленными кончиками позволяют избежать следов на поверхности ТПУ, что важно для видимых деталей, таких как корпуса бытовой электроники или спортивное оборудование.

Съемные кольца для цилиндрических деталей из ТПУ (например, роликов, трубок) — равномерно распределяют силу выталкивания, предотвращая деформацию круглой формы ТПУ (критически важно для деталей, требующих точной подгонки по размерам, таких как втулки подшипников).

2. Варианты материалов ТПУ и их применение

ТПУ доступен в модифицированных классах, отвечающих конкретным требованиям к производительности — мы выбираем правильный вариант в зависимости от функции вашего компонента и окружающей среды:

ТПУ общего назначения (GP-TPU): идеально подходит для потребительских деталей с мягким на ощупь (например, края корпуса телефона, ручки планшета). Обеспечивает регулируемую твердость по Шору А (50–90), хорошую эластичность (удлинение ≥400%) и экономическую эффективность — подходит для применений с низкими и средними нагрузками, где требуются тактильные ощущения и базовая долговечность.

Износостойкий ТПУ: используется для деталей, подверженных сильному истиранию (например, подошвы спортивной обуви, ролики промышленных конвейеров). Модифицирован углеродной сажей или керамическими частицами для повышения износостойкости (скорость износа на 10–15 % ниже, чем у GP-TPU) — выдерживает частое трение без повреждения поверхности, идеально подходит для часто используемых деталей.

Масло/химическистойкий ТПУ: идеально подходит для промышленных уплотнений и прокладок (например, уплотнений гидравлических клапанов, прокладок топливной системы). Устойчив к минеральным маслам, топливу и слабым кислотам, сохраняет эластичность и герметичность в агрессивных химических средах, отвечая промышленным стандартам (например, ISO 1879 по маслостойкости).

Высокотемпературный ТПУ: отлично подходит для автомобильных и промышленных деталей (например, прокладок моторного отсека, высокотемпературных роликов). Выдерживает длительное использование при температуре 120–150°C (по сравнению с 80–100°C для GP-TPU) — сохраняет эластичность и структурную целостность вблизи источников тепла, подходит для подкапотного или промышленного отопления.

Прозрачный ТПУ: подходит для эстетических и функциональных деталей (например, прозрачных чехлов для телефонов, компонентов медицинского оборудования). Обеспечивает высокий коэффициент пропускания света (85–90%) и хорошую ударопрочность — сочетает видимость с долговечностью, идеально подходит для деталей, где важны как внешний вид, так и защита (например, прозрачные защитные крышки).

3. Процесс литья под давлением ТПУ: оптимизирован для производительности

Наш процесс впрыска точно настроен, чтобы максимизировать прочность, эластичность и точность ТПУ, обладая ключевыми преимуществами:

Точность и последовательность:

Контроль температуры расплава (180–230°C, в зависимости от твердости) — ТПУ разлагается при температуре выше 250°C; точный нагрев обеспечивает оптимальную текучесть без молекулярного разрушения, сохраняя прочность на разрыв (до 60 МПа для высококачественного ТПУ) и эластичность.

Давление впрыска (60–100 МПа) с адаптивным регулированием скорости — вязкость ТПУ меняется в зависимости от твердости; более мягкие марки (по Шору A ≤50) требуют более низкого давления, чтобы избежать переполнения, более твердые марки (по Шору D ≥60) требуют более высокого давления для полного заполнения полости, обеспечивая равномерную плотность детали.

Контроль допусков на размеры (±0,02 мм для мелких деталей) с помощью станков с сервоприводом, что критически важно для деталей из ТПУ, таких как автомобильные прокладки или промышленные уплотнения, где даже малейшие отклонения вызывают утечки или проблемы с посадкой.

Повышение долговечности:

Предварительная сушка влагой (80–100°C в течение 3–4 часов) — ТПУ легко впитывает влагу, что приводит к образованию пузырей и внутренних дефектов; предварительная сушка гарантирует отсутствие пустот в деталях, сохранение износостойкости и герметичности.

Отжиг после формования (90–110°C в течение 1–2 часов) — снижает остаточные напряжения на 25–30 %, предотвращая растрескивание деталей из ТПУ, подвергающихся воздействию температурных циклов (например, автомобильных деталей в экстремальных погодных условиях).

Эффективность и экономичность:

Быстрое время цикла (20–40 секунд на деталь) — умеренная скорость кристаллизации ТПУ обеспечивает баланс между скоростью производства и качеством; Для небольших деталей, таких как уплотнительные кольца, многоместные формы (32–64 полости) обеспечивают ежедневную производительность до 100 000 компонентов.

Переработка лома (до 25% сырья). Термопластичность ТПУ позволяет перерабатывать лом, сокращая количество отходов и снижая удельные затраты при больших заказах (более 50 000 деталей).

4. Наши услуги: помимо форм — компоненты и сборка ТПУ.

Мы предоставляем комплексные решения для производства ТПУ, адаптированные к потребностям высокой производительности:

Производство компонентов из ТПУ: производство нестандартных деталей из ТПУ различных размеров (от 5×5 мм до 800×500 мм), формы (уплотнения, прокладки, ролики, ручки) и твердости (по Шору А 50–Шор D 80). Поддерживает обработку поверхности (например, противоскользящую текстуру, покрытие, устойчивое к ультрафиолетовому излучению) и тестирование (износостойкость, маслостойкость) деталей промышленного класса.

Сборка с добавленной стоимостью: дополнительные услуги по сборке узлов ТПУ — например, приклеивание уплотнений ТПУ к металлическим фланцам (для промышленных клапанов), наклеивание ТПУ на пластиковые рамы (для ручек спортивного оборудования) или сборка комплектов на основе ТПУ (например, комплектов автомобильных прокладок). Поставляет готовые к установке узлы, экономя ваше производственное время.

Поддержка индивидуального дизайна: предлагаем проектирование 3D-форм и прототипирование ТПУ (с помощью литья под давлением или обработки на станке с ЧПУ). Мы производим 20–50 деталей-прототипов за 3–4 дня, чтобы проверить характеристики ТПУ (прочность на разрыв, износостойкость, герметичность) и оптимизировать конструкцию пресс-формы перед массовым производством.

Мы являемся производителем пластиковых форм и можем предоставить услуги по изготовлению индивидуальных форм: мы можем изготовить литьевые формы, выдувные формы, ротационные формы и формы для литья под давлением.

Для нестандартных литьевых форм мы можем предоставить профессиональные услуги по индивидуальному литью под давлением. Обычно изготовление пластиковых литьевых форм Пресс-формы изготавливаются с использованием технологии литья под давлением. Материалы для литьевых форм можно выбрать из P20, 718, S136, H13 и так далее. Материал формы отражает срок службы формы и требования к материалу изделия.

Для деталей, требующих выдувного формования, мы также можем предоставить профессиональные услуги по индивидуальному выдувному формованию.

|

Название продукта |

ТПУ Пластиковая форма

|

|

Пожалуйста, предоставьте |

2D, 3D, образцы или размер фотографии с разных ракурсов |

|

Время пресс-формы |

20-35 дней |

|

Время продукта |

7-15 дней |

|

Точность пресс-формы |

+/- 0,01 мм |

|

Жизнь пресс-формы |

50-100 миллионов выстрелов |

|

Производственный процесс |

Аудиторские чертежи - анализ текучести пресс-формы - проверка конструкции - нестандартные материалы - обработка пресс-форм - обработка стержней - Электродная обработка - Система направляющих обработка - обработка и заготовка деталей - приемка механической обработки - полость процесс обработки поверхности - сложный режим Штамповка - Весь Покрытие поверхности формы - Монтажная пластина - образец формы - испытание образца - отправка образцы |

|

Полость формы |

Одна полость, несколько полостей или одна и та же разные продукты можно делать вместе |

|

Материал пресс-формы |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Система бегунков |

Горячий бегун и холодный бегун |

|

Базовый материал |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Заканчивать |

Выточка слова, зеркальный блеск, матовая поверхность, стрии |

|

Стандартный |

HASCO, DME или в зависимости от |

|

Основная технология |

Фрезерование, шлифование, ЧПУ, электроэрозионная обработка, проволока резка, резьба, электроэрозионная обработка, токарные станки, обработка поверхности и т. д. |

|

Программное обеспечение |

CAD,PRO-E,UG Время проектирования: 1-3 дня (нормальные обстоятельства) |

|

Материал изделия |

АБС, ПП, ПК, ПА6, ПА66, ТПУ, ПОМ, ПБТ, ПВХ, УПП, ПММА, ТПЭ, ПК/АБС, ТПВ, ТПО, ТПР, ЭВА, ПЭВП, ПЭНП, ХПВХ, ПВДФ, ППСУ.ППС. |

|

Система качества |

ИСО9001:2008 |

|

Установите время |

20 дней |

|

Оборудование |

ЧПУ, электроэрозионная обработка, резка Машины, оборудование для производства пластмасс и т. д., пресс-форма для пластиковых чемоданов Zhe Jiang |

Изготовление пресс-форм для литья пластмасс под давлением Изготовление пресс-форм для литья под давлением

1. Мы сообщаем о дизайне продукта в соответствии с образцами/чертежами и вашими требованиями.

2. После подтверждения дизайна продукта мы осуществляем проектирование пресс-форм, мы предоставляем все виды литьевых форм, выдувных форм, силиконовых форм, услуг по изготовлению форм для литья под давлением.

3.Закупка материалов, резка стали и основные инструменты для формования.

4. Сборка пресс-формы

5. Проверка пресс-форм, отслеживание и контроль обработки пресс-форм.

6. Мы сообщим вам дату испытания пресс-формы и отправим вам отчет о проверке образца и параметры впрыска вместе с образцом.

7.Ваша инструкция и подтверждение отгрузки.

8. Подготовьте форму перед упаковкой.

Спецификация изготовления пластиковых литьевых форм

1. Профессиональный производитель, проектирование, производство литьевых форм и контроль качества штамповочных форм.

2. богатый опыт экспорта пластиковых литьевых форм и штамповочных форм.

3. Разумная цена дизайнерской формы.

4. Полости: одиночные или согласно вашим требованиям.

5. Обработка: Предварительная обработка S45C> 25 часов и азотирование.

6. Сталь пресс-формы: полость, сердечник и направляющая: P20, 2738,2136 в наличии. Moldbase: в наличии LKM.

7. Стандарт: DEM, ХАСКИ, доступный.

8. Горячий бегун: по вашему требованию.

9. Срок службы:> 300 тысяч раз

10. Упаковка: фанерный корпус, антикоррозийная краска.

Дизайн пресс-формы:

Информация, которую вы должны нам предоставить

1. Если у вас есть чертежи, 2D чертежи, 3D чертежи (желательно в формате STEP).

2. Если чертежей нет, вам необходимо предоставить конкретную информацию о длине, ширине, высоте и весе. (Лучше всего отправить нам образцы)

3. Если форма будет отправлена в вашу страну, или оставьте ее на нашем заводе, и мы поможем вам произвести продукт.

4. Требования к материалу пресс-формы, требования к количеству полостей (вы можете сообщить нам размер вашей машины для литья под давлением)

5. Требования к материалам изделия и количество продукции. (Вы можете рассказать нам об использовании продукта, и мы можем дать вам предложения)

Процесс транзакции:

Тестирование пресс-формы:

Когда форма готова, я провожу ее испытание. Обычно на это уходит около 3-5 дней. Нам нужно собрать форму, отрегулировать данные давления машины и опробовать производство. Нам необходимо проверить, нет ли проблем при обычном производстве пресс-формы, и внести изменения.

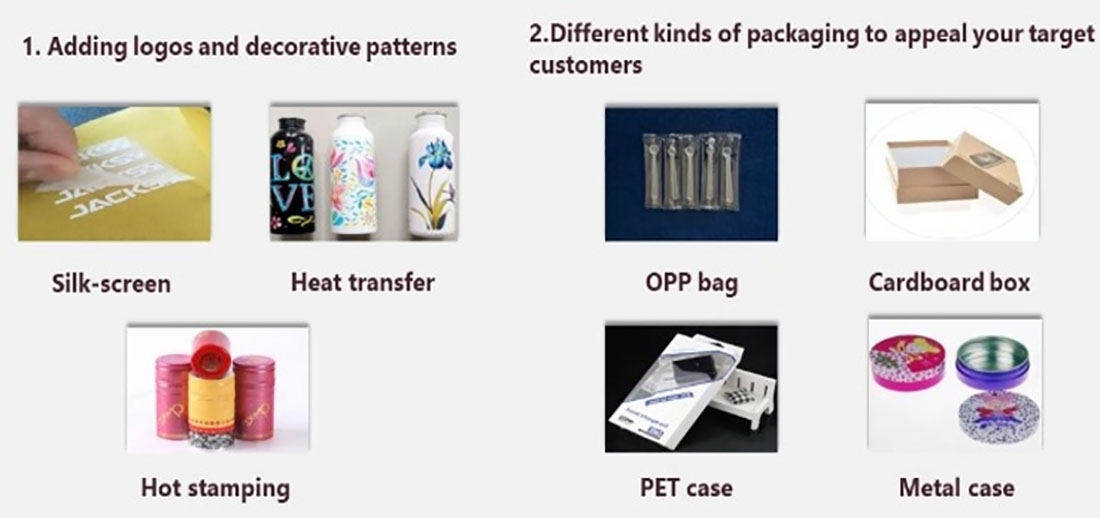

Упаковка продукта

Упаковка в соответствии с вашими потребностями

1. Доставка по воздуху занимает 3-7 дней. Товары могут быть отправлены DHL, Fedex, UPS.

2. По морю время доставки зависит от вашего порта.

В страны Юго-Восточной Азии занимает около 5-12 дней

В страны Ближнего Востока занимает около 18-25 дней

В европейские страны занимает около 20-28 дней

В американские страны занимает около 28-35 дней

В Австралию занимает около 10-15 дней

В африканские страны занимает около 30-35 дней.

Фабрика

Видео-1: (Заводское видео)

Видео-2: (Литье под давлением)

Видео-3: (Выдувное формование)

Видео-4: (Выдувное формование)

Видео-5: (Оформление валков)

Удовлетворение потребностей клиентов – наша самая важная цель. Мы ориентируемся на общение и сотрудничество с нашими клиентами, всегда уделяем внимание их потребностям и обеспечиваем быстрое реагирование и качественное обслуживание клиентов. Наша фабрика по производству пресс-форм для литья под давлением стремится к установлению долгосрочных отношений и обеспечению того, чтобы наши клиенты получали лучшее послепродажное обслуживание во время покупки и использования нашей продукции, и мы обязательно сделаем все возможное, чтобы решить любые проблемы наших клиентов.

Часто задаваемые вопросы

1. Кто мы?

Мы находимся в Чжэцзяне, Китай, начиная с 2014 года, продаем в Северную Америку (30,00%), Южную Европу (10,00%), Северную Европу.

Европа(10,00%),Центральная Америка(10,00%),Западная Европа(10,00%),Средний Восток(10,00%),Восточная Европа(10,00%),Южная Америка(10,00%). В нашем офисе работает около 51-100 человек.

2. Как мы можем гарантировать качество?

Всегда предсерийный образец перед массовым производством;

Всегда окончательная проверка перед отправкой.

3. Что вы можете купить у нас?

Пресс-формы, пластиковые изделия, металлические изделия, стоматологические изделия, обработка на станках с ЧПУ.

4. Почему вам следует покупать у нас, а не у других поставщиков?

Ningbo P&M Plastic Metal Product Co., Ltd. Мы в основном занимаемся всеми видами 3D-дизайна, 3D-печати, а также инструментов и изделий для изготовления пластиковых металлических форм. У нас есть собственный инженер и завод. Универсальная поставка: 3D-дизайн, 3D-печать, изготовление пресс-форм, литье пластмассы.

5. Какие услуги мы можем предоставить?

Принятые условия доставки: FOB,CFR,CIF,EXW,FCA,DDP,DDU;

Принимаемая валюта платежа: доллары США, евро;

Принятый тип оплаты: T/T, L/C, PayPal, Western Union, Escrow;

Язык общения: английский, китайский, испанский, французский, русский.

6. Каковы характеристики вашего сервиса?

1. На ваш запрос, связанный с нашей продукцией или ценами, будет дан ответ в течение 24 часов.

2. Хорошо обученный и опытный персонал ответит на все ваши вопросы на свободном английском языке.

3. Предложение поддержки для решения проблемы в период подачи заявки или продажи.

4. Конкурентоспособные цены при одинаковом качестве.

5. Гарантия качества образцов такая же, как и качество массового производства.