Ключевые моменты конструкции впрыскивания формы

2025-07-11

Конструкция рисования формы впрыска является основной связью производства плесени, которая должна всесторонне рассмотреть процесс, структурную рациональность и стоимость производства. Ниже приведены ключевые моменты и подробные описания:

1. Анализ продукта и предварительная подготовка

Оценка структуры продукта

Угол тяги: обычно 1 ° ~ 3 °, чтобы избежать повреждения обезживания; Глубокая полость или поверхность текстуры должна быть надлежащим образом увеличена.

Толщина стенки. Однородность: избегайте следов усадки (рекомендуется 2 ~ 4 мм, тонкостенные детали не менее 0,5 мм).

Обработка подреза: решается ползункой, наклонной верхней или шарнирной структурой, необходимо отметить пространство движения.

Пример: наклонный верхний механизм обычно используется для боковых отверстий корпусов мобильных телефонов, а ход должен превышать 2 мм глубины.

Сопоставление материала

Компенсация усадки (такую как ABS около 0,5%, PP около 1,5%), отмечают размерную допуск на чертеже (например, ± 0,05 мм).

Разваливание линии, чтобы избежать поверхности внешнего вида и приоритет плоскости или обычной поверхности.

2. Основные элементы конструкции структуры пресс -формы

Разваливание конструкции поверхности

Выберите максимальную контурную линию, чтобы уменьшить вспышку; Комплексная поверхность расставания должна использовать 3D -переход поверхности.

Рассмотрим обработку выполнимости (например, маркировку процесса EDM или ЧПУ).

Оптимизация системы литья

Холодный бегун: конус из основного бегуна 2 ° ~ 5 °, сбалансированная компоновка ветвей (круговой/трапециевидной поперечный сечение).

Горячий бегун: отметьте контрольную точку зоны нагрева, чтобы избежать удержания расплава (например, управление временем игольчатого клапана).

Планировка системы охлаждения

Следуйте «равноудаленному принципу» (10 ~ 15 мм от поверхности полости), дизайна спиральных или ступенчатых водных каналов и отметьте направления входа и выходов.

Части специальной формы предпочтительно оснащены конформными водяными каналами в сочетании с параметрами контроллера температуры плесени (например, материалы для ПК требуют 80 ~ 120 ℃).

Iii. Изгнание и выхлопная система

Механизм выброса

Диаметр эжектора ≥2,5 мм, расстояние ≤50 мм; Глубокие ребра требуют толкающих пластин или воздушных колпачков.

Стержень сброса должен иметь пружину предварительной нагрузки (сжатие ≥10 мм).

Дизайн выхлопных газов

Глубина выхлопной канавки составляет 0,02 ~ 0,04 мм (зависит от материала), расположенная в конце расплава или в инкрустации.

Большие формы оснащены выхлопной сталью или вакуумными системами.

IV Требования к маркировке и обработке

Ключевая маркировка измерения

Полость/ядро сопоставление толерантности (H7/H6), твердость ядра плесени (HRC48 ~ 52).

Вставки должны быть нарисованы отдельно, а процесс резки или шлифования провода должен быть помечен.

Стандартизация и DFM

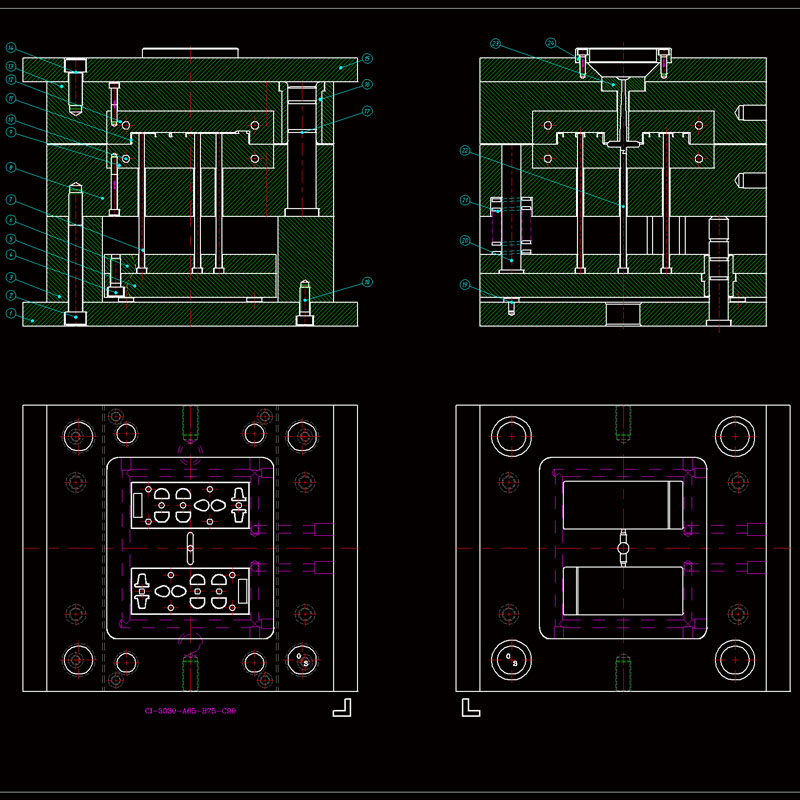

В раме формы используется стандарт Longji (например, тип CI), а диаметр направляющего столбца на 0,02 мм меньше шаблона.

Определение поверхности отметки (такая как нитрирование, хромированное покрытие) и требования к анти-ростам.

V. Проверка дизайна и контроль затрат

Приложение CAE моделирования

Через Moldflow анализируются баланс заполнения и эффективность охлаждения, а положение затвора оптимизировано (например, банановые затворы для уменьшения сдвига).

Оптимизация затрат

Упростите вставки специальной формы (например, использование искру, вместо тонкой резьбы) и резервную запас ремонта пресс-формы для ядра плесени (0,1 мм с одной стороны).

Конструкция рисования формы впрыска является основной связью производства плесени, и необходимо всесторонне рассмотреть процесс, функциональность, экономику и обслуживаемость. Ниже приведены ключевые моменты и пошаговый анализ:

1. Ключевые моменты структурного дизайна

Разваливание конструкции поверхности

Выбор местоположения: уделите приоритет крупнейшему контуру продукта, чтобы избежать подрезок; Рассмотрим наклон демонгирования (обычно 1 ° ~ 3 °) и качество поверхности внешнего вида.

Уплотнение: поверхность размножения должна плотно подходить, чтобы предотвратить переполнение (вспышка), и при необходимости следует использовать расставание или изогнутое расставание или изогнутое расставание.

Обработка осуществимости: убедитесь, что поверхность прощания может быть реализована с помощью обработки ЧПУ или EDM, и сложное расставание должно быть отмечено 3D -координатами.

Полость и ядро

Компенсация усадки: отрегулируйте размер полости в соответствии с материалом (например, усадку ABS 0,5%~ 0,7%), и отметьте допуск (обычно IT7 ~ IT8).

Обработка поверхности: поверхность с высоким уровнем глянки должна быть отполирована до RA0,025 мкм, и поверхность текстуры должна быть отмечена требованиями по травлению (например, стандарт VDI3400).

Проверка прочности: Рассчитайте влияние давления впрыска (обычно 30 ~ 80 МПа) на толщину стенки полости, чтобы избежать деформации.

2. Дизайн системы заливки

Главный канал и филиал

Сопоставление размера: диаметр основного канала обычно составляет 4 ~ 8 мм, а форма поперечного сечения филиала предпочтительно является трапециевидным или круглым (диаметр 3 ~ 6 мм).

Холодный скважина: установлена в конце основного канала, длина ≥1,5 раза превышает диаметр основного канала.

Выбор типа ворот

Боковые ворота: подходит для большинства частей типа коробки, ширина составляет 2/3 от толщины стенки, длина 0,5 ~ 1 мм.

Точечный затвор: используется для прозрачных деталей или высоких деталей, диаметром 0,8 ~ 1,2 мм, требуется автоматический механизм демольда.

Горячий бегун: отметьте позицию и параметры управления элементом нагрева, чтобы избежать ухудшения, вызванного удержанием расплава.

3. Система выброса и охлаждения

Механизм выброса

Расположение эжектора: равномерно распределена в точках силы продукта (например, положение ребра, колонна босса), диаметр ≥2,5 мм, расстояние ≤50 мм.

Устройство сброса: Spring Reset должен отметить предварительную нагрузку, а механический сброс необходимо сотрудничать с переключателем движения.

Канал охлаждающей воды

Принцип макета: Следуйте «конформному охлаждению», 10 ~ 15 мм от поверхности полости, апертуру 8 ~ 12 мм.

Расчет потока: убедитесь, что число Рейнольдса составляет> 4000 (турбулентное состояние), а параллельный водный канал должен отметить клапан баланса потока.

IV Детальная маркировка и стандартизация

Спецификация рисунка

Просмотр полноты: включая основное представление, представление секции (показывающая структуру выброса/охлаждения) и локальный расширенный представление (например, данные о воротах).

Маркировка толерантности: соответствующая толерантность подвижной плесени и фиксированной плесени составляет H7/H6, а толерантность к измерению ключа составляет ± 0,02 мм.

Материальные и процессовые заметки

Материал ядра формы: предварительно упорная сталь (такая как P20) или гашная сталь (например, H13), твердость HRC48 ~ 52.

Символ обработки: отметьте EDM, разрезание проволоки или область полировки и укажите шероховатость поверхности.

V. DFM (дизайн для производства)

Наклон снятия плесени: поверхность внешнего вида ≥1 °, внутренняя структура ≥0,5 °, детали глубокой полости нуждаются в сегментированном наклоне.

Поворотная толщина стенки: избегайте внезапных изменений (таких как внезапное увеличение от 2 мм до 5 мм), чтобы предотвратить усадку или деформацию.

Срок службы плесени: для материалов, армированных стеклянными волокнами, необходимо отметить устойчивые к износостойкости покрытия (например, тилн).

При конструкции плесени впрыскивания герметизация поверхности разветвления напрямую влияет на качество продукта (например, Flash, Burrs) и срок службы плесени. Ниже приведены ключевые методы дизайна и практические точки:

1. Принципы конструкции ядра для расщепления поверхностного герметизации

Оптимизация контакта с давлением

Расчет предварительной нагрузки: контактное давление на поверхности разделения должно быть больше, чем давление впрыска (обычно 30 ~ 80 МПа), и давление площади единичной площади на поверхности расщепления стальной формы рекомендуется составлять ≥100 МПа.

Сопоставление твердости: разница в твердости между фиксированной плесенью и подвижной плесенью контролируется в пределах HRC 2 ~ 4 (например, фиксированная форма HRC52, подвижная форма HRC50), чтобы избежать микро -деформации и утечки, вызванной разницей в твердости.

Процесс обработки поверхности

Требования к отделке: поверхность размножения должна быть заземлена до RA≤0,8 мкм, а ультрапецифические формы (такие как оптические детали) должны быть отполированы до RA0,1 мкм или менее.

Усиление покрытия: оловянное покрытие рекомендуется для материалов с высоким стеклянным волокном (например, PA+30% GF) для снижения риска отказа уплотнения, вызванного износом.

2. Распределение навыков проектирования структуры поверхности

Ступенчатое/изогнутое расставание

Применимые сценарии: для сложных контурных продуктов (таких как автомобильные внутренние детали) многоэтапное расставание используется для рассеивания давления расплава, и разница в высоте стадии рекомендуется составлять 0,1 ~ 0,3 мм.

Конструкция избегания: 0,02 ~ 0,05 мм предотвращается в не засеиваемой области, чтобы уменьшить площадь контакта, чтобы увеличить локальное давление (принцип аналогичен уплотнительным кольцом).

Координация механизма зажима

Блокировка лапы: добавьте ласку 5 ° ~ 10 ° на внешней стороне поверхности размножения, чтобы генерировать радиальную силу, чтобы усилить уплотнение, когда форма закрыта (необходимо сотрудничать с расчетом угла самотокирования пары).

Micro Stopper: разработайте стойку 0,3 ~ 0,5 мм на краю поверхности разрыва, чтобы отрезать путь потока расплава (аналогично уплотнению лабиринта).

3. Конструкция компенсации материала и процесса

Компенсация термической деформации

Разница в температуре предварительная коррекция: в соответствии с разницей температуры плесени (например, 60 ℃ для фиксированной плесени и 40 ℃ для подвижной плесени), 0,02 ~ 0,05 мм компенсация обратной борьбы зарезервирована на поверхности разветвления.

Местное усиление: вольфрамовые стальные блоки (твердость HRA90) вставляются в зону переполнения (например, вблизи затвора), чтобы противостоять деформации теплового ползучесть.

Выхлоп и герметичный баланс

Проектирование выхлопной канавки: выхлопная канавка с глубиной 0,02 ~ 0,04 мм и шириной 5 ~ 10 мм открывается на конце поверхности разворачивания для выхлопного газа и блокирует расплав.

Адсорбция вакуума: для больших тонкостенных деталей (таких как оболочки мобильного телефона) на поверхности прощания можно установить вакуумный канал (φ1 ~ 2 мм), а вакуум нарисуется для усиления уплотнения при закрытии формы.