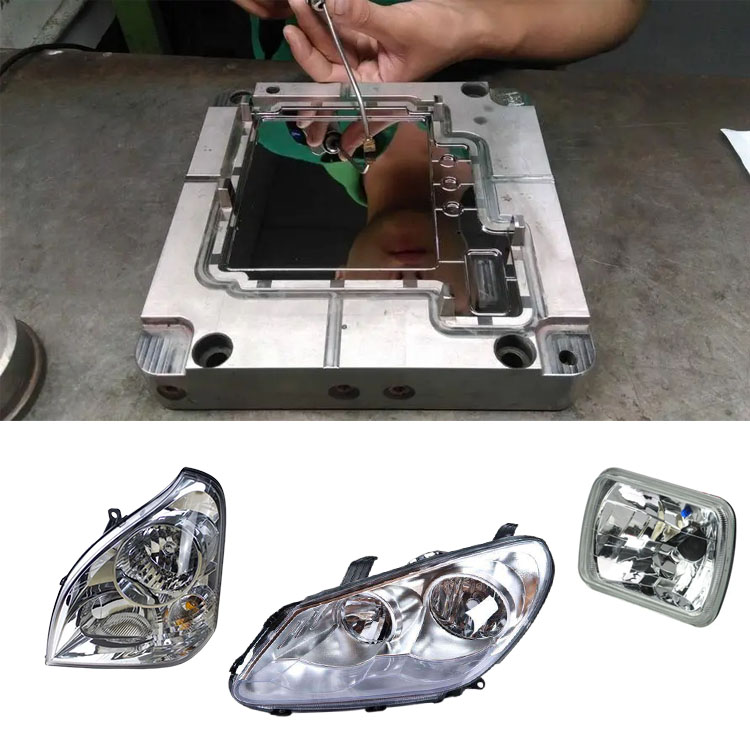

Процесс плесени для инъекций ПК

2025-08-01

ПК (поликарбонат) Технология инъекционной формы линзы представляет собой высокий процесс формирования оптического продукта, который требует чрезвычайно строгой конструкции плесени, выбора материала и управления процессами. Ниже приведены ключевые точки процесса:

1. Ключевые моменты дизайна формы

Выбор материала

Сталь для плесени требует высокой твердости и высокой устойчивости к износу (например, S136, H13 и т. Д.), Зеркал, полированная до RA ≤ 0,01 мкм, чтобы избежать поверхностных дефектов, которые влияют на пропускание света.

Хромированное покрытие или никель-фосфорное покрытие может повысить коррозионную устойчивость и высвобождение плесени.

Дизайн бегуна и ворот

Системы горячих бегунов предпочтительнее, чтобы минимизировать деградацию материала, вызванное холодным материалом и нагревом сдвига.

Места стробирования должны быть расположены вдали от оптической области (обычно с использованием вентиляционных или точечных ворот), чтобы избежать следов сварных сварных сварных площадок и линий потока.

Система охлаждения

Используйте однородную компоновку (конформные каналы охлаждения оптимальны) и контролируйте разницу температуры в пределах ± 1 ° C, чтобы предотвратить неравномерную усадку, которая может вызвать деформацию или напряжение.

Вентиляционный дизайн

Вентиляционные канавки должны быть глубиной 0,01-0,02 мм, чтобы не допустить, чтобы захваченный воздух вызывал пузырьки или гореть.

2. Параметры процесса литья инъекции

Сушка

ПК требует высыхания при 120 ° С в течение 4-6 часов, с содержанием влаги ≤0,02% для предотвращения гидролиза и охрупции.

Температура плавления

280-320 ° C (корректируется в зависимости от класса ПК). Более высокие температуры могут привести к деградации, в то время как более низкие температуры могут привести к плохой текучести.

Давление впрыска и скорость

Среднее высокое давление (80-120 МПа) в сочетании с многоэтапной инъекцией: высокоскоростное заполнение предотвращает холодные слизняки, в то время как снижение скорости на конце уменьшает внутреннее напряжение.

Удерживая и охлаждение

Давление удержания составляет 50-70% от давления впрыска, а время удержания регулируется на основе толщины стенки (обычно 10-30 секунд).

Время охлаждения должно учитывать не менее 50% цикла, чтобы обеспечить достаточное отверстие.

Контроль температуры формы

Температура пресс-формы составляет 80-110 ° C. Более высокие температуры могут привести к прилипке плесени, в то время как более низкие температуры могут привести к шероховатой поверхности.

3. Пост-обработка и проверка

Отжиг

Отжиг при 110-130 ° C в течение 2-4 часов, чтобы устранить внутреннее напряжение и улучшить стабильность размеров.

Поверхностное покрытие

Жесткие покрытия (такие как SIO₂) повышают устойчивость к истиранию, в то время как анти-рефлексивные покрытия улучшают оптические характеристики.

Качественная проверка

Оптические свойства: коэффициент пропускания (≥90%), показатель преломления и номер аббата.

Механические свойства: воздействие сопротивления (типичное значение для ПК: ≥60 кДж/м²), твердость.

Инспекция дефектов: пузырьки, полосы и примеси (100% проверка).

4. Общие проблемы и решения

Поверхностные серебряные полосы: влага или деградация; Рекомендуется строгая сушка и снижение температуры расплава.

Пузырьки: плохое вентиляция или недостаточное давление с удержанием; Оптимизируйте вентиляцию и увеличивает давление удержания.

Деформация: неровное охлаждение или концентрация стресса; Отрегулируйте температуру формы и оптимизируйте местоположение затвора.

Оптическое искажение: недостаточное полировка плесени или неровное усадка; Повторно полировать и улучшить систему охлаждения.

Процесс литья под давлением для линз ПК (поликарбонат) включает в себя точную конструкцию плесени, строгий контроль параметров процесса и постобработка, чтобы обеспечить, чтобы оптические свойства (такие как прозрачность и показатель преломления) и механические свойства (такие как сопротивление ударов и сопротивление истирания) соответствовали стандартам. Ниже приведено подробный поток процесса:

1. Предварительная обработка сырья

Сушка

ПК обладает сильной гигроскопичностью и должен быть высушен при 120 ℃ в течение 4-6 часов (скорректированная в соответствии с размером и влажностью частиц), а содержание влаги должно составлять ≤0,02%.

Используйте осушивающую сушилку, чтобы избежать вторичного поглощения влаги (рекомендуемая точка росы ≤-40 ℃).

Сопоставление цвета (необязательно)

Если потребуется окраска, оптическая класса MasterBatch следует использовать, чтобы избежать примесей, влияющих на коэффициент коэффициента.

2. Стадия литья инъекции

(1) Расплавлять пластификацию

Контроль температуры

Нагревание сегмента ствола: задняя часть (240-260 ℃) → Средняя секция (270-290 ℃) → передняя часть (280-320 ℃), чтобы избежать локального перегрева и деградации ПК.

Скорость винта ≤80 об / мин для уменьшения разрыва молекулярной цепи, вызванного нагревом сдвига.

(2) Инъекционное формование

Многоэтапная инъекция

Первый этап: высокоскоростное заполнение (для предотвращения холодного материала), скорость впрыска 50-80% от максимальной скорости.

Второй этап: уменьшите скорость до 20-30%, чтобы уменьшить следов сварки и внутреннее напряжение.

Давление: давление впрыска 80-120 МПа, давление с давлением 40-60 МПа (для поддержания усадки).

Контроль температуры формы

Температура плесени 80-110 ℃, используя контроллер температуры масла или высокий контроллер температуры плесени, разница температур в пределах ± 1 ℃.

(3) удерживание давления и охлаждения

Время удержания давления: 10-30 секунд (регулируется в соответствии с толщиной стенки, обычно оценивается как толщина 1 мм ≈ 1 секунду).

Время охлаждения: более 50% от общего цикла (обычно 20-60 секунд), чтобы гарантировать, что объектив полностью вылечен.

(4) Demolding

Система выброса должна быть стабильной (такой как пневматическое выброс или сервоприводы), чтобы избежать отбеливания или царапин.

Наклон DeMouling составляет ≥1 °, и при необходимости распыляется агент высвобождения (он не должен влиять на последующее покрытие).

3. Процесс постобработки

(1) Отжиг лечение

Условия: отжиг в духовке в 110-130 ℃ в течение 2-4 часов и медленно охлаждающе до комнатной температуры.

Цель: Устранить внутреннее напряжение и уменьшить последующую деформацию или оптическое искажение.

(2) Обработка поверхности

Твердое покрытие: улучшить твердость поверхности (до 4 часов или выше) с помощью вакуумного покрытия (например, Sio₂, TIN).

Анти-рефлютивное покрытие: многослойное покрытие (MGF₂ и т. Д.) Уменьшает блики и увеличивает пропускание света до более чем 99%.

(3) Очистка и проверка

Ультразвуковая очистка удаляет агент высвобождения и пыль, используя среду мастерской без пыли.

100% полная проверка: коэффициент пропускания (спектрофотометр), поверхностные дефекты (автоматическая оптическая проверка AOI), точность размеров (трехмерное измерение).