- Основная служба настройки

- Здравоохранение

- Домашнее медицинское оборудование

- Товары для оздоровительного массажа для домашнего использования

- Домашнее медицинское реабилитационное оборудование

- Оборудование для домашнего ухода

- Медицинское оборудование для больниц

- Коммерческое медицинское оборудование больницы

- Новые медицинские устройства

- Ветеринарные товары

- Электронные приборы и инструменты

- Формы для товаров для матери и ребенка

- Рекреационный спорт

- Искусство интерьера дома

- Автомобильные аксессуары

- Транспорт и складирование

- Светильники

- Строительное оборудование

- Упаковка продукта

- Образовательные и лаборатории

- Одежда Аксессуары для багажа

- Средства по уходу и чистке

- Сельское и лесное хозяйство

- Механическое оборудование

- Товары для домашних животных

- Kitchenware

Литье деталей наушников по индивидуальному заказу

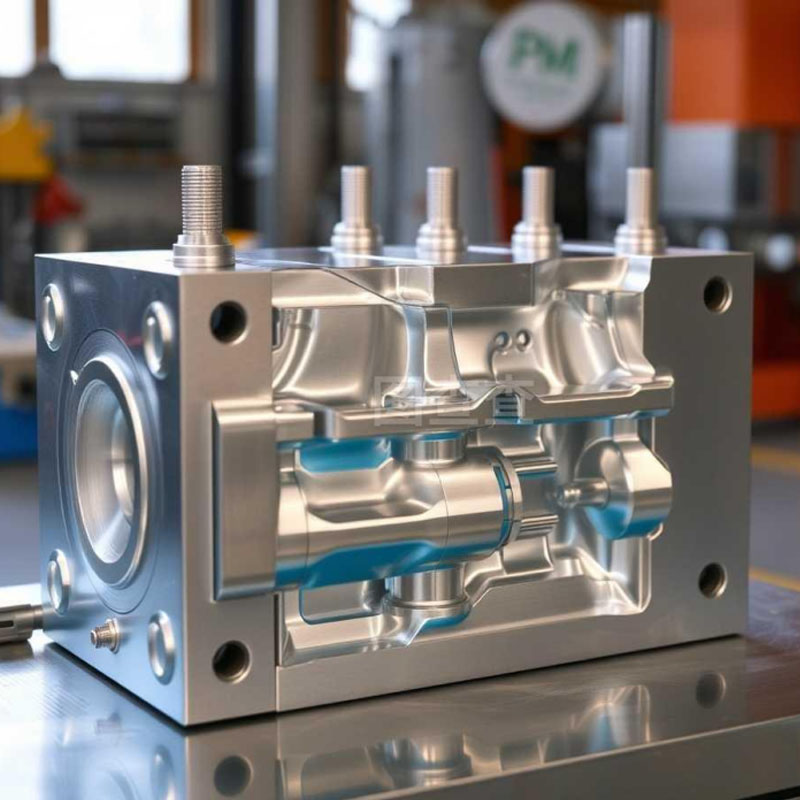

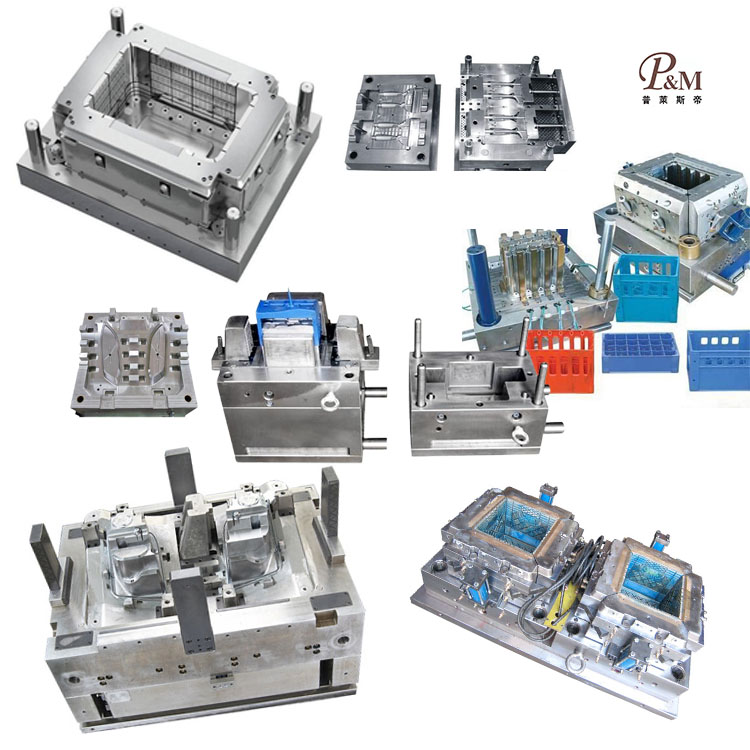

Ningbo (P&M) Plastic Metal Products Co., Ltd. имеет 17-летний опыт производства пресс-форм и может изготовить детали для наушников по индивидуальному заказу. Мы предоставляем профессиональные услуги по формованию деталей для наушников по индивидуальному заказу и являемся профессиональным производителем формовки деталей для наушников по индивидуальному заказу. Мы имеем достаточный опыт в выборе сырья для продукции и материалов форм. В процессе изготовления индивидуальных деталей для наушников наша фабрика может предоставить комплексное обслуживание. У нас есть проектные и производственные возможности, связанные с литьем деталей для наушников по индивидуальному заказу, такие как: проектирование САПР, изготовление пресс-форм, литье под давлением, производство пластиковых изделий, сборка и другие технологии.

Отправить запрос

Кроме того, наша компания установила отношения сотрудничества с поставщиками пластикового сырья, производителями полиграфии и т. д., чтобы обеспечить поставки сырья и качество печати. Благодаря нашему богатому опыту и идеальной цепочке поставок, наша компания может предоставить клиентам высококачественные индивидуальные изделия для литья деталей для наушников, отвечающие их конкретным потребностям. В то же время у нас есть 10-летний опыт профессионального обслуживания внешней торговли, мы понимаем процесс внешней торговли и лучше обслуживаем наших клиентов. Для изготовления деталей для наушников по индивидуальному заказу мы можем изготовить соответствующие пластиковые детали, что в основном делается с помощью литьевых форм.

Процесс литья под давлением нестандартных деталей наушников (таких как корпуса наушников, вкладыши и внутренние акустические структурные компоненты) представляет собой модель высокой точности, высоких требований к внешнему виду и применения нескольких материалов. Он сочетает в себе суть бытовой электроники, эргономики и акустических технологий.

Ниже приведен подробный профессиональный процесс литья под давлением индивидуальных деталей наушников.

Весь процесс литья под давлением деталей наушников по индивидуальному заказу

Компоненты наушников обычно включают в себя полость для наушников (корпус), ушные вкладыши/насадки, внутренние кронштейны, кнопки и т. д. Процесс сложен и предъявляет чрезвычайно высокие требования.

Этап первый: выбор дизайна и материалов — основа внешнего вида, ощущений и качества звука.

Это первый шаг к определению максимального удобства использования наушников.

Структурный проект и акустический дизайн

Эргономика: Форма полости должна соответствовать ушной раковине, чтобы обеспечить комфорт и стабильность при ношении.

Внутренняя структура: тщательно спроектированные акустические каналы, отверстия для настройки и места установки динамиков — все это напрямую влияет на качество звука.

Равномерная толщина стенок: предотвращает усадку, обеспечивая прочность и внешний вид конструкции.

Выбор материала – разнообразные функции

Полость для наушников (корпус)

АБС-пластик: наиболее часто используемый, он имеет низкую стоимость, хорошую прочность, легко наносится распылением и гальванопокрытием, позволяет достигать различных цветов и эффектов.

ПК: он более прочный и ударопрочный, часто используется в спортивных наушниках или наушниках высокого класса.

Сплав ПК/АБС: он обладает превосходными комплексными характеристиками, балансирующей прочностью, термостойкостью и технологичностью.

Беруши/наушники

ТПЭ/ТПУ (термопластичный эластомер): Абсолютный мейнстрим. Он обеспечивает чрезвычайно мягкое и комфортное прикосновение, хорошо прилегает к коже, обладает хорошими герметизирующими характеристиками и усиливает эффект пассивного шумоподавления. Его можно комбинировать с жесткой звукопроводной трубкой путем вторичного литья под давлением (резиновое покрытие).

Силикон: более мягкий, антиаллергенный, но более дорогой, в основном используется в продукции высокого класса. Литье жидкого силиконового каучука (LSR) обычно используется вместо традиционного литья под давлением.

Внутренние структурные компоненты

ПОМ (полиоксиметилен): используется для прецизионных зубчатых передач и направляющих (например, ручек регулировки громкости), он износостойкий и самосмазывающийся.

LCP (жидкокристаллический полимер): используется для изготовления ультратонких и высокоточных акустических решеток (пылезащитных сеток) с превосходной текучестью и стабильностью размеров.

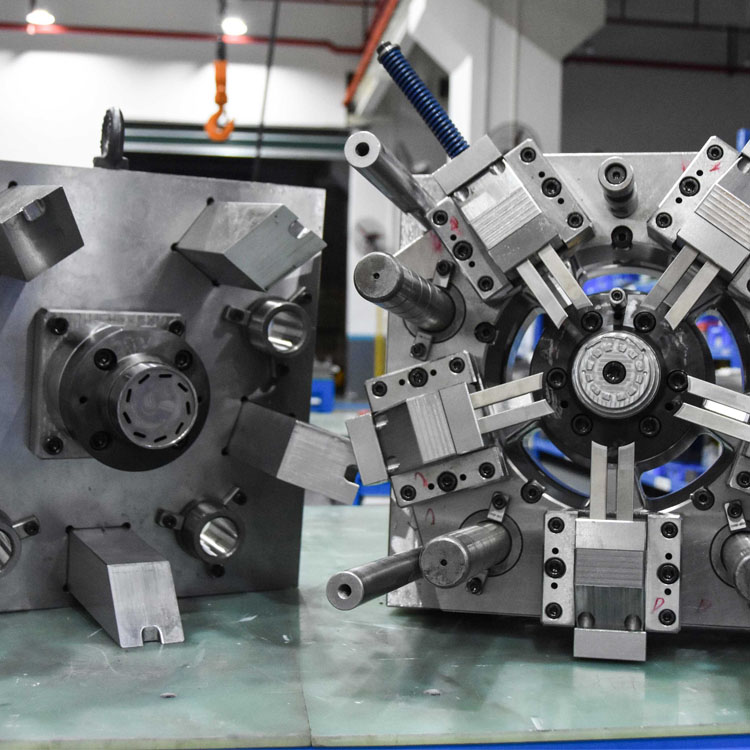

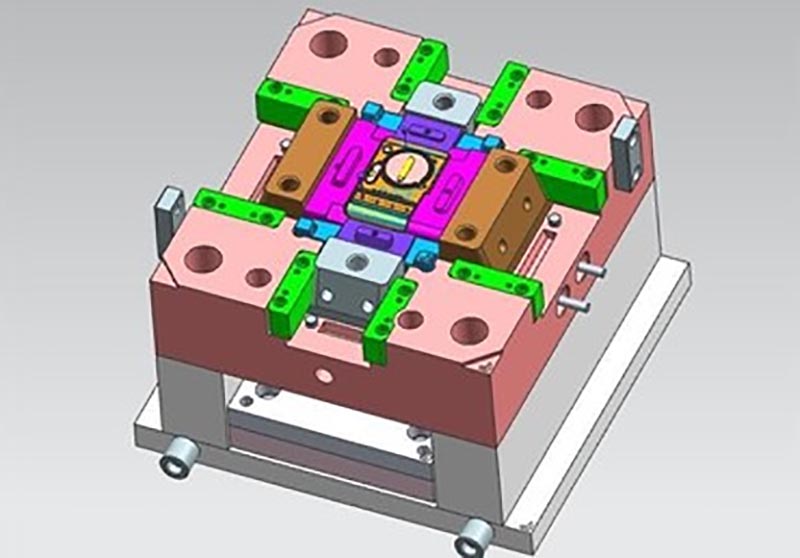

Этап второй: точное проектирование и изготовление пресс-форм – соревнование на уровне микрометра

Пресс-формы для наушников являются представителями высокоточных пресс-форм.

Сверхвысокая точность обработки

Точная медленная резка проволоки, зеркальная электроэрозионная обработка и пятиосевой станок с ЧПУ используются для обработки крошечных акустических отверстий, сложных зажимов и изогнутых поверхностей.

Сталь формы должна быть изготовлена из высококачественной полированной стали (например, S136, NAK80).

Окончательная обработка поверхности

Зеркальная полировка: используется для полостей раковины, требующих глянцевой поверхности.

Тонкое травление (прикус): используется для создания матовых, матовых, кожаных и других текстур, которые могут не только улучшить ощущение руки, но и скрыть отпечатки пальцев и мелкие царапины.

Горячеканальная система

Горячий литник с игольчатым клапаном имеет стандартную конфигурацию, обеспечивающую эстетичный вид затвора, отсутствие остатков и эффективное производство.

Прецизионная выхлопная система

Выпускные канавки глубиной менее 0,015 мм должны быть открыты в конце расплава и в глубоких ребрах, чтобы предотвратить обугливание или неполное заполнение захваченного газа, что имеет решающее значение для микроструктур.

Специальные двухцветные формы с резиновым покрытием.

Он используется для производства компонентов, состоящих из твердой и мягкой резины, таких как беруши или чехлы из мягкой резины TPE. Требуются точные механизмы вращения или скольжения формы.

Этап третий: Процесс литья под давлением – сочетание искусства и науки

Целью технологической калибровки является достижение идеального внешнего вида, точных размеров и низкого внутреннего напряжения.

Строгое обращение с материалами

АБС, ПК и другие материалы должны быть строго высушены (например, АБС следует сушить при температуре 80–85 ℃ в течение 3–4 часов), чтобы предотвратить появление серебряных полос.

Процесс высокой температуры пресс-формы

Используйте относительно высокую температуру пресс-формы (АБС/ПК можно повысить до 60-80 ℃), чтобы добиться блестящей поверхности, снизить прочность линии сварного шва и снизить внутреннее напряжение.

Многоступенчатый тонкий впрыск

Используйте регулирование скорости впрыска «медленно-быстро-медленно», чтобы устранить следы струи и обеспечить идеальное воспроизведение деталей поверхности формы.

Чистая производственная среда

Рекомендуется производить производство в беспыльном цехе уровня 10 000 или 100 000, чтобы предотвратить оседание пыли на поверхности изделия и появление дефектов внешнего вида.

Этап четвертый: постобработка, сборка и окончательный контроль качества.

Постобработка и вторичная обработка

Снятие ворот: автоматически выполняется вручную или точно подрезается вручную.

Напыление/гальваника: на корпус необходимо нанести УФ-грунтовку, цветную краску, УФ-покрытие или нанести гальваническое покрытие для достижения металлической текстуры.

Лазерная гравировка/шелкография: выгравируйте логотип, номер модели или отверстие для передачи индикаторного света на корпусе.

Сборка

В цехе, защищенном от пыли, в литые корпуса устанавливаются акустические системы, печатные платы, микрофоны, аккумуляторы и т. д.

** строгий контроль качества ** :

100% проверка: при использовании стандартных источников света каждая деталь проверяется невооруженным глазом или автоматическим визуальным контролем (AOI). Никаких царапин, пятен грязи, усадки или различий в цвете не допускается.

Проверка размеров: используйте измерительный прибор для двумерного изображения или измерительный прибор для трехмерного изображения, чтобы проверить основные сопрягаемые размеры.

Функциональный тест

Акустическое тестирование: кривые частотной характеристики, искажения, чувствительность и т. д. проверяются в безэховой камере, чтобы гарантировать соответствие качества звука стандартам.

Проверка герметичности: проверьте герметичность соединения полости.

Испытание на долговечность. Проведите тысячи тестов «подключи, потяни и нажми» на кнопках и интерфейсах.

Мы являемся производителем формованных деталей для наушников по индивидуальному заказу, обеспечивая высококачественное изготовление деталей для наушников по индивидуальному заказу. Если вы хотите изготовить/разработать индивидуальные изделия для литья деталей наушников, вы можете найти нас. У нас есть профессиональный дизайн пресс-форм для литья под давлением и отработанные технологии производства, предоставляющие вам комплексное обслуживание: от проектирования продукта-изготовления пресс-форм-производства продукта-упаковки продукта-транспортировки продукта, мы можем помочь вам в каждом звене. Пока вы обращаетесь к нам, мы предоставим вам максимальный сервис и удовлетворим вас с точки зрения качества продукции, сроков производства, информационного диалога и т. д.

|

Название продукта |

Формование беговой дорожки |

|

Пожалуйста, предоставьте |

2D, 3D, образцы или размер фотографии с разных ракурсов |

|

Время пресс-формы |

20-35 дней |

|

Время продукта |

7-15 дней |

|

Точность пресс-формы |

+/- 0,01 мм |

|

Жизнь пресс-формы |

50-100 миллионов выстрелов |

|

Производственный процесс |

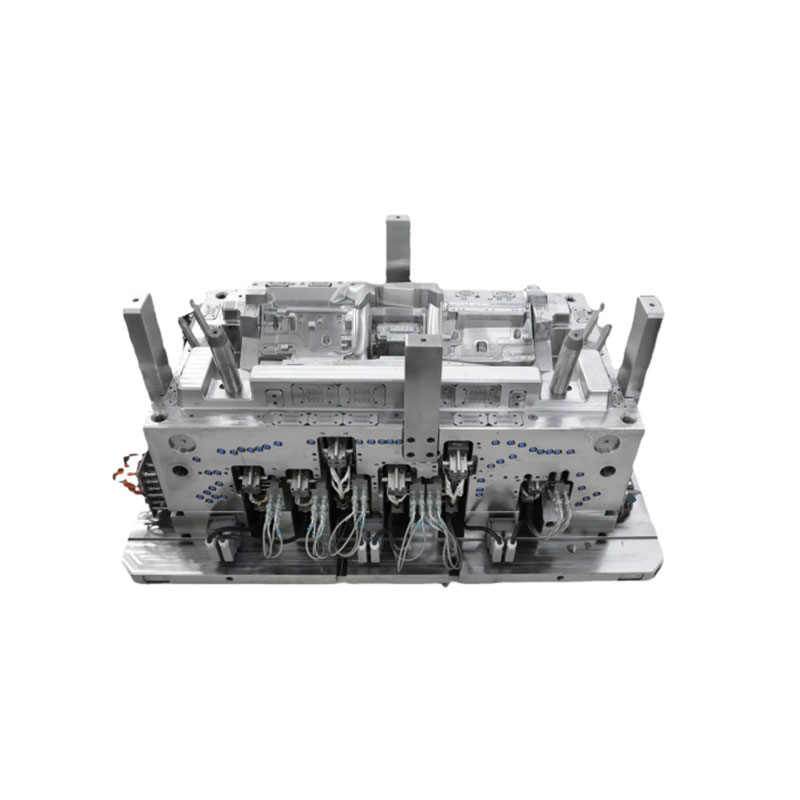

Аудиторские чертежи - анализ текучести пресс-формы - проверка конструкции - нестандартные материалы - обработка пресс-форм - обработка стержней - Электродная обработка - Система направляющих обработка - обработка и заготовка деталей - приемка механической обработки - полость процесс обработки поверхности - сложный режим Штамповка - Весь Покрытие поверхности формы - Монтажная пластина - образец формы - испытание образца - отправка образцы |

|

Полость формы |

Одна полость, несколько полостей или одна и та же разные продукты можно делать вместе |

|

Материал пресс-формы |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Система бегунков |

Горячий бегун и холодный бегун |

|

Базовый материал |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Заканчивать |

Выточка слова, зеркальный блеск, матовая поверхность, стрии |

|

Стандартный |

HASCO, DME или в зависимости от |

|

Основная технология |

Фрезерование, шлифование, ЧПУ, электроэрозионная обработка, проволока резка, резьба, электроэрозионная обработка, токарные станки, обработка поверхности и т. д. |

|

Программное обеспечение |

CAD,PRO-E,UG Время проектирования: 1-3 дня (нормальные обстоятельства) |

|

Материал изделия |

АБС, ПП, ПК, ПА6, ПА66, ТПУ, ПОМ, ПБТ, ПВХ, УПП, ПММА, ТПЭ, ПК/АБС, ТПВ, ТПО, ТПР, ЭВА, ПЭВП, ПЭНП, ХПВХ, ПВДФ, ППСУ.ППС. |

|

Система качества |

ИСО9001:2008 |

|

Установите время |

20 дней |

|

Оборудование |

ЧПУ, электроэрозионная обработка, резка Машины, оборудование для производства пластмасс и т. д., пресс-форма для пластиковых чемоданов Zhe Jiang |

Изготовление пластиковых литьевых форм

Характеристики пластикового формования

Конструкция пресс-формы:

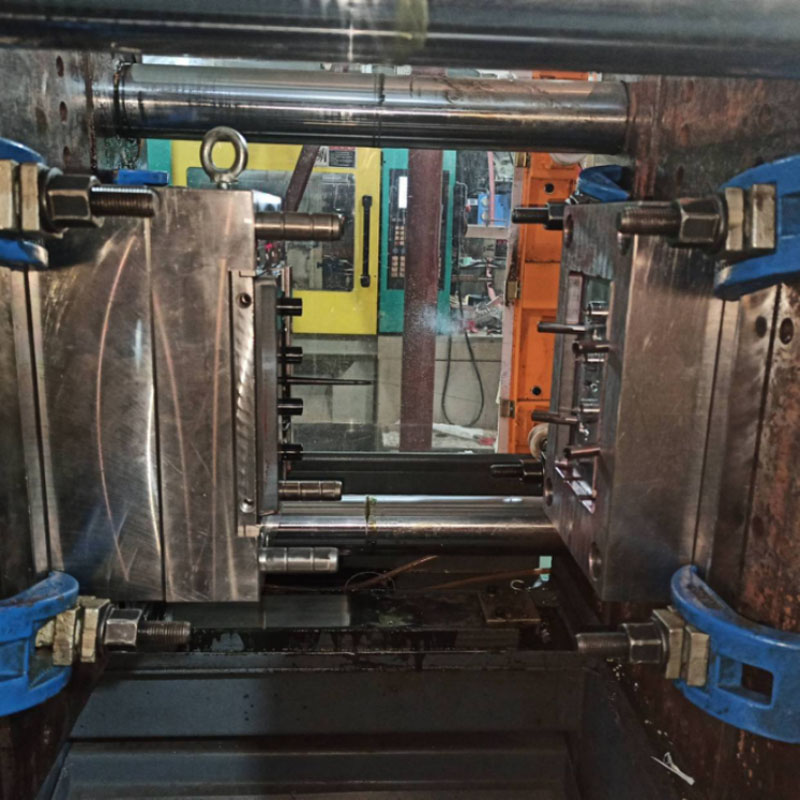

Процесс транзакции:

Тестирование пресс-формы:

Упаковка продукта

Фабрика

Мы являемся фабрикой по изготовлению пластиковых форм на заказ. Наша фабрика занимается изготовлением пластиковых форм для литья под давлением. У нас есть 17-летний опыт работы в области профессиональных пластиковых форм на заказ и 10-летний опыт внешней торговли. Мы являемся поставщиком пластиковых форм на заказ. Мы можем предоставить индивидуальные услуги по изготовлению пластиковых форм. Наш завод может изготовить пластиковые детали методом литья под давлением, и качество продукции вас удовлетворит.

У нас более 50 высокопроизводительных машин и сотни инженеров и дизайнеров. Мы можем предоставить комплексное обслуживание: от проектирования продукта - изготовления пресс-форм - производства продукта - упаковки продукта - транспортировки. У нас есть полная производственная цепочка. Мы можем удовлетворить все ваши требования.

Услуги, которые мы предоставляем:

Профессиональное обслуживание индивидуальных пресс-форм, проектирование и производство пластиковых форм. Производство пластиковых изделий, дизайн изделий, проектирование пресс-форм, настройка выдувных форм, настройка ротационных форм, настройка пресс-форм для литья под давлением. Услуги 3D-печати, производственные услуги с ЧПУ, упаковка продукции, индивидуальная упаковка, услуги доставки.

Мы всегда придерживаемся принципов качества прежде всего и времени прежде всего. Предоставляя клиентам продукцию высочайшего качества, постарайтесь максимизировать эффективность производства и сократить время производства. Мы с гордостью сообщаем каждому клиенту, что наша компания не потеряла ни одного клиента с момента своего создания. Если возникнут проблемы с продуктом, мы будем активно искать решение и возьмем на себя ответственность до конца.

Часто задаваемые вопросы

В1: вы торговая компания или производитель?

О: Мы производители.

В2. Когда я могу получить предложение?

О: Обычно мы указываем цену в течение 2 дней после получения вашего запроса.

Если вам очень срочно, пожалуйста, позвоните нам или сообщите нам по электронной почте, чтобы мы могли сначала предложить вам цену.

Вопрос 3. Как долго занимает время изготовления плесени?

О: Все зависит от размера и сложности изделия. Обычно срок выполнения составляет 25 дней.

Вопрос 4. У меня нет 3D-чертежа, как мне начать новый проект?

О: вы можете предоставить нам образец литья, мы поможем вам завершить дизайн 3D-чертежа.

Вопрос 5. Перед отправкой, как убедиться в качестве продукции?

О: если вы не приедете на нашу фабрику и у вас не будет третьей стороны для проверки, мы будем вашим инспектором.

Мы предоставим вам видео с подробными сведениями о производственном процессе, включая отчет о процессе, структуру размеров продукции и детали поверхности, детали упаковки и так далее.

Вопрос 6. Каковы ваши условия оплаты?

О: Оплата пресс-формы: 40% предоплата банковским переводом заранее, 30% вторая оплата пресс-формы перед отправкой первых пробных образцов, 30% баланс пресс-формы после того, как вы согласуете окончательные образцы.

B: Оплата производства: 50% предоплата, 50% перед отправкой готового товара.

В7: Как вы делаете наш бизнес долгосрочным и хорошим отношением?

А:1. Мы сохраняем хорошее качество и конкурентоспособные цены, чтобы гарантировать нашим клиентам выгоду от продукции самого высокого качества.

2. Мы уважаем каждого клиента как нашего друга, искренне ведем с ними бизнес и дружим, независимо от того, откуда они родом.