- Основная служба настройки

- Здравоохранение

- Домашнее медицинское оборудование

- Товары для оздоровительного массажа для домашнего использования

- Домашнее медицинское реабилитационное оборудование

- Оборудование для домашнего ухода

- Медицинское оборудование для больниц

- Коммерческое медицинское оборудование больницы

- Новые медицинские устройства

- Ветеринарные товары

- Электронные приборы и инструменты

- Формы для товаров для матери и ребенка

- Рекреационный спорт

- Искусство интерьера дома

- Автомобильные аксессуары

- Транспорт и складирование

- Светильники

- Строительное оборудование

- Упаковка продукта

- Образовательные и лаборатории

- Одежда Аксессуары для багажа

- Средства по уходу и чистке

- Сельское и лесное хозяйство

- Механическое оборудование

- Товары для домашних животных

- Kitchenware

Литье пластиковых деталей на заказ

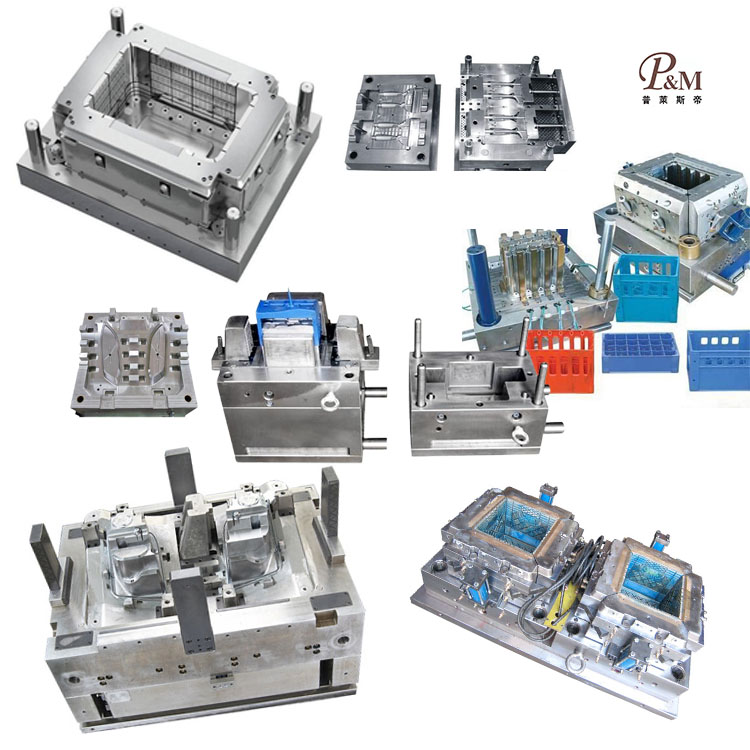

Ningbo (P&M) Plastic Metal Products Co., Ltd. имеет 17-летний опыт производства пресс-форм и может изготовить литье пластиковых деталей на заказ. Мы предоставляем профессиональные услуги по формованию пластиковых деталей по индивидуальному заказу и являемся профессиональным производителем формованных пластиковых деталей на заказ. Мы имеем достаточный опыт в выборе сырья для продукции и материалов форм. В процессе изготовления пластиковых деталей по индивидуальному заказу наша фабрика может предоставить комплексное обслуживание. У нас есть проектные и производственные возможности, связанные с литьем пластиковых деталей на заказ, такие как: проектирование САПР, изготовление пресс-форм, литье под давлением, производство пластиковых изделий, сборка и другие технологии.

Отправить запрос

Кроме того, наша компания установила отношения сотрудничества с поставщиками пластикового сырья, производителями полиграфии и т. д., чтобы обеспечить поставки сырья и качество печати. Благодаря нашему богатому опыту и идеальной цепочке поставок, наша компания может предоставить клиентам высококачественные изделия для формования пластиковых деталей, изготовленные по индивидуальному заказу, отвечающие их конкретным потребностям. В то же время у нас есть 10-летний опыт профессионального обслуживания внешней торговли, мы понимаем процесс внешней торговли и лучше обслуживаем наших клиентов. Для изделий из пластика, изготовленных по индивидуальному заказу, мы можем изготовить соответствующие пластиковые детали, что в основном делается с помощью литьевых форм.

Процесс литья под давлением пластиковых деталей на заказ — это систематический проект, который представляет собой нечто гораздо большее, чем просто «расплавление пластика и впрыскивание его в форму». Профессиональный и полный процесс является ключом к обеспечению наилучшего баланса между качеством, стоимостью и сроками поставки готовых деталей.

Как выдающийся производитель, вы предоставляете своим клиентам именно этот набор профессиональных услуг, которые проходят через весь процесс. Ниже приведен полный и подробный профессиональный процесс литья под давлением пластиковых деталей на заказ.

Фаза первая: анализ и проектирование требований – краеугольный камень успеха

Это отправная точка проекта и определяет направление всей последующей работы.

Углубленная коммуникация спроса

Функциональные требования: среда использования, нагрузка, термостойкость, химическая стойкость, класс огнестойкости (например, UL94) и ожидаемый срок службы деталей.

Требования к внешнему виду: обработка поверхности (глянцевая, матовая, травленая текстура, напыление), цвет и наличие эстетических стандартов (сторона А).

Точность и нормативы: допуски на размеры (в соответствии со стандартами GD&T), требования к сборке, отраслевые сертификаты (например, FDA для контакта с пищевыми продуктами и ISO 13485 для медицинского использования).

Бюджет и цикл: целевая стоимость, график проекта, ожидаемый результат.

Оптимизация дизайна продукта и DFM (Проектирование для анализа технологичности)

Основная ценностная связь: поставщик пресс-форм тесно сотрудничает с командой дизайнеров клиента.

Содержание анализа

Анализ толщины стенок: Обеспечьте равномерную толщину стенок (обычно рекомендуется составлять 2–3 мм), чтобы избежать таких дефектов, как усадка и деформация.

Угол уклона: убедитесь, что деталь можно плавно извлечь из формы (обычно не менее 1°).

Ребра жесткости и винтовые стойки: спроектированы таким образом, чтобы предотвратить образование усадочных следов на задней части (толщина ребер ≤ 60 % от толщины стенки основного корпуса).

Переход с закругленными углами: предотвращает концентрацию напряжений и улучшает пластическое течение.

Определение линии разъема (P/L): выберите положение, которое оказывает наименьшее влияние на функциональность и внешний вид.

Положение и тип литника: Оцените оптимальную точку впрыска, сбалансируйте заполнение и уменьшите следы сварных швов.

Отправьте профессиональный отчет DFM, предоставьте подробные предложения по оптимизации дизайна и подтвердите его клиенту.

Рекомендации по выбору материала

Порекомендуйте наиболее подходящую смолу в зависимости от требований к продукту. Например:

АБС-пластик: универсальный, хорошая прочность, легко распыляется.

ПК: Высокая прочность, высокая термостойкость, прозрачный.

ПП: химически стойкий, хорошая прочность и низкая стоимость.

PA (Нейлон): Износостойкий, высокопрочный.

ПОМ: Высокая жесткость, низкое трение.

Подтвердите поставщика и марку материала и предоставьте данные сертификации материала.

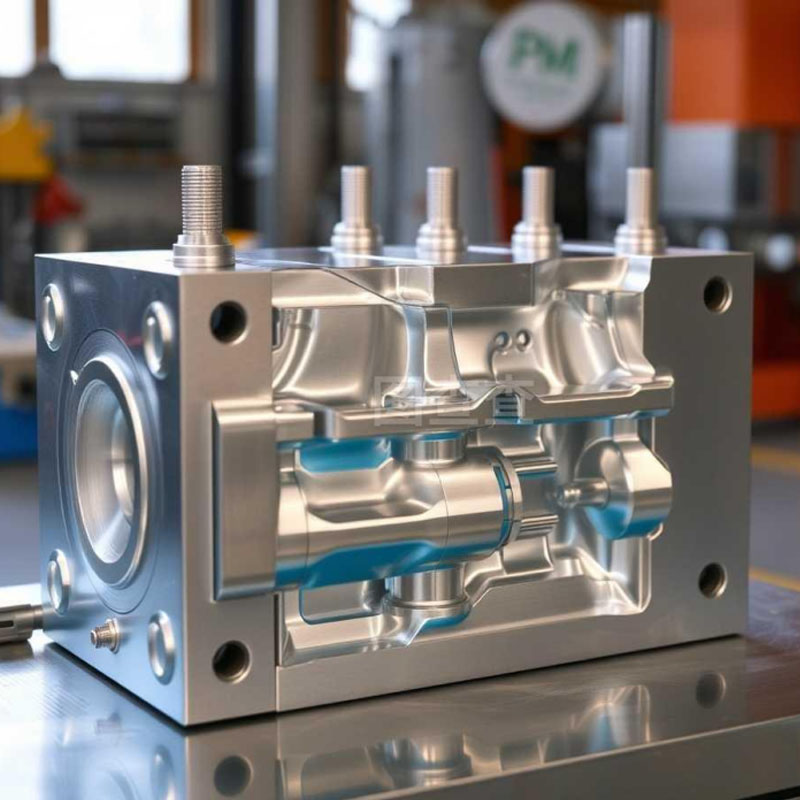

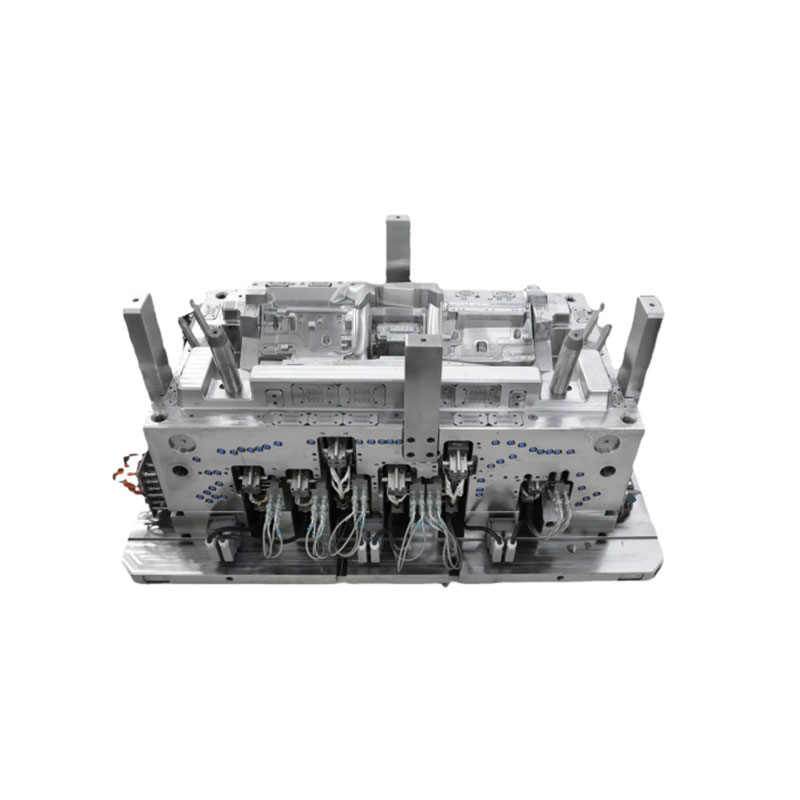

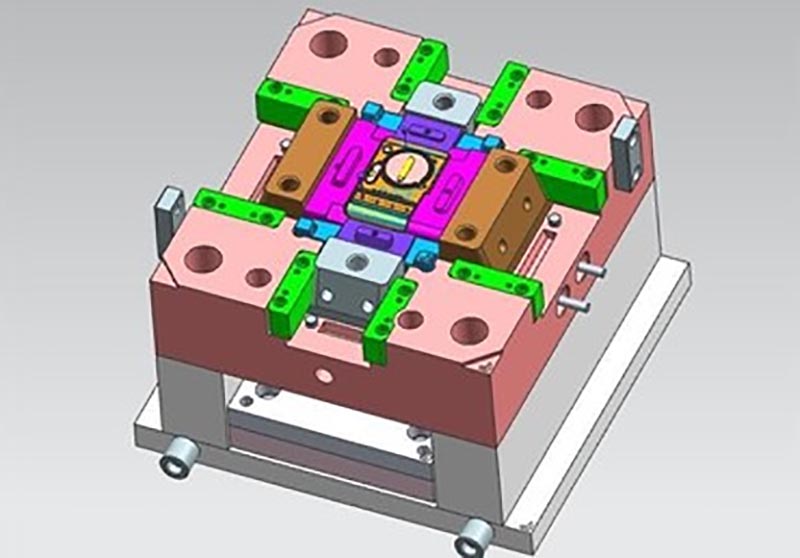

Этап второй: проектирование и производство пресс-форм – рождение прецизионных инструментов

Пресс-форма – «мать» изделия, и ее качество напрямую определяет качество деталей.

Дизайн пресс-формы

Анализ Moldflow: стандартная функция современного точного литья под давлением. Моделируя заполнение, охлаждение, усадку и коробление пластмасс в формах с помощью компьютеров, можно заранее спрогнозировать и решить такие проблемы, как кавитация, следы сварных швов и усадка. Литировочную систему, систему охлаждения и стратегию удержания давления можно оптимизировать, что значительно снижает стоимость и время испытаний пресс-формы.

Конструктивное проектирование: спроектируйте основание формы, полость/сердечник, ползун/наклонную верхнюю часть (для перемещения в перевернутом положении), контур охлаждающей воды, выхлопную систему и т. д. Выведите подробные чертежи.

Прецизионная обработка и сборка

Технология обработки: основные компоненты, такие как стержни пресс-форм и вставки, обрабатываются с использованием ЧПУ (фрезерование с числовым программным управлением), электроэрозионной обработки (электроэрозионная обработка), резки проволоки и других процессов.

Обработка поверхности. Выполните специальную обработку полости, например зеркальную полировку (для прозрачных деталей), травление VDI (например, текстуру кожи) или нанесение рисунка огнем.

Сборка пресс-формы (фитинг): все детали точно собираются и отлаживаются старшими монтажниками, чтобы гарантировать плавную и безошибочную работу всех движущихся компонентов.

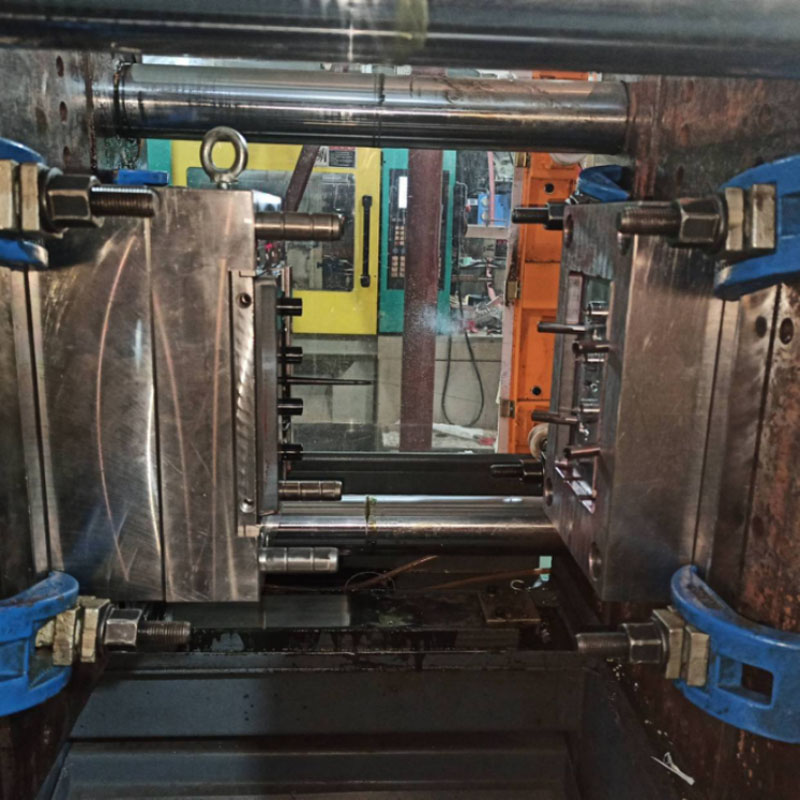

Этап третий: Испытание пресс-формы и оптимизация процесса – проверка и точная настройка

Это ключевой мост, соединяющий пресс-форму и массовое производство.

Первое испытание пресс-формы (T0): установите пресс-форму на литьевую машину, проведите первоначальную отладку с производственными материалами и изготовьте первую партию образцов.

Пример оценки и отладки

Измерение размеров: используйте такое оборудование, как трехкоординатная измерительная машина (КИМ) и прибор для измерения двумерных изображений, чтобы всесторонне проверить ключевые размеры и сравнить их с проектными чертежами.

Визуальный осмотр: проверьте наличие таких дефектов, как нехватка материала, заусенец, усадка, воздушные следы, серебряные полосы и сварные швы.

Функциональное тестирование: Проведите соответствующие тесты, такие как сборка и прочность.

Оптимизация процесса: на основе проблем с образцом систематически корректируйте такие параметры, как скорость впрыска, давление, температура и время (часто используя метод планирования экспериментов Министерства энергетики для эффективной оптимизации).

Инженерное подтверждение и подписание образцов: отправьте улучшенные образцы заказчику для инженерной проверки (EVT) и получите одобрение заказчика на подписание образца.

Блокировка параметров процесса: запишите окончательные оптимизированные параметры в таблицу условий процесса литья под давлением в качестве стандартного руководства по эксплуатации для массового производства.

Этап четвертый: Массовое производство и контроль процессов – обеспечение стабильности

Убедитесь, что каждая форма продукта соответствует стандартам.

Цикл формования: закрытие формы → впрыск → удержание давления → охлаждение → открытие формы → выброс → удаление детали (автоматически выполняется механической рукой).

Статистический контроль процессов (SPC):

Мониторинг ключевых параметров процесса: мониторинг и запись времени впрыска в режиме реального времени, пикового давления, температуры материала и т. д. для обеспечения стабильности процесса.

Первая проверка изделия (FAI): В начале каждой смены или после замены пресс-формы проводится комплексная проверка первого изделия.

Регулярные выборочные проверки: проводите круговые проверки внешнего вида и основных размеров продукции.

Диаграмма контроля качества. Используйте контрольные диаграммы для мониторинга стабильности ключевых параметров продукта, достижения прогнозного контроля и заблаговременного обнаружения аномальных тенденций.

Этап пятый: Обеспечение качества и доставка – последняя контрольная точка

Окончательная проверка и упаковка

100% полная проверка внешнего вида или AOI (автоматическая оптическая проверка): Проведите полную проверку внешнего вида продукта.

Защитная упаковка: для упаковки используйте полиэтиленовые пакеты, пузырчатые пакеты, перегородки и т. д., чтобы предотвратить появление царапин и загрязнений.

Выходной контроль (OQC): проверьте партии, подлежащие отправке, в соответствии со стандартом отбора проб AQL, чтобы гарантировать качество всей партии.

Доставка документов: вместе с товаром предоставьте необходимые документы о качестве, такие как отчет об инспекции отгрузки (отчет OQC), сертификация материала (COC), полноразмерный отчет об инспекции (отчет FAI) и т. д.

Обслуживание и уход за пресс-формой: регулярно обслуживайте пресс-форму, предотвращайте появление ржавчины и заменяйте уязвимые части, чтобы обеспечить ее долгосрочную стабильную работу.

Мы являемся производителем формованных деталей из пластика на заказ, обеспечивая высококачественное изготовление формованных деталей из пластика на заказ. Если вы хотите изготовить / разработать изделия для литья пластиковых деталей по индивидуальному заказу, вы можете найти нас. У нас есть профессиональный дизайн пресс-форм для литья под давлением и отработанные технологии производства, предоставляющие вам комплексное обслуживание: от проектирования продукта-изготовления пресс-форм-производства продукта-упаковки продукта-транспортировки продукта, мы можем помочь вам в каждом звене. Пока вы обращаетесь к нам, мы предоставим вам максимальный сервис и удовлетворим вас с точки зрения качества продукции, сроков производства, информационного диалога и т. д.

|

Название продукта |

Формование беговой дорожки |

|

Пожалуйста, предоставьте |

2D, 3D, образцы или размер фотографии с разных ракурсов |

|

Время пресс-формы |

20-35 дней |

|

Время продукта |

7-15 дней |

|

Точность пресс-формы |

+/- 0,01 мм |

|

Жизнь пресс-формы |

50-100 миллионов выстрелов |

|

Производственный процесс |

Аудиторские чертежи - анализ текучести пресс-формы - проверка конструкции - нестандартные материалы - обработка пресс-форм - обработка стержней - Электродная обработка - Система направляющих обработка - обработка и заготовка деталей - приемка механической обработки - полость процесс обработки поверхности - сложный режим Штамповка - Весь Покрытие поверхности формы - Монтажная пластина - образец формы - испытание образца - отправка образцы |

|

Полость формы |

Одна полость, несколько полостей или одна и та же разные продукты можно делать вместе |

|

Материал пресс-формы |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Система бегунков |

Горячий бегун и холодный бегун |

|

Базовый материал |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Заканчивать |

Выточка слова, зеркальный блеск, матовая поверхность, стрии |

|

Стандартный |

HASCO, DME или в зависимости от |

|

Основная технология |

Фрезерование, шлифование, ЧПУ, электроэрозионная обработка, проволока резка, резьба, электроэрозионная обработка, токарные станки, обработка поверхности и т. д. |

|

Программное обеспечение |

CAD,PRO-E,UG Время проектирования: 1-3 дня (нормальные обстоятельства) |

|

Материал изделия |

АБС, ПП, ПК, ПА6, ПА66, ТПУ, ПОМ, ПБТ, ПВХ, УПП, ПММА, ТПЭ, ПК/АБС, ТПВ, ТПО, ТПР, ЭВА, ПЭВП, ПЭНП, ХПВХ, ПВДФ, ППСУ.ППС. |

|

Система качества |

ИСО9001:2008 |

|

Установите время |

20 дней |

|

Оборудование |

ЧПУ, электроэрозионная обработка, резка Машины, оборудование для производства пластмасс и т. д., пресс-форма для пластиковых чемоданов Zhe Jiang |

Изготовление пластиковых литьевых форм

Характеристики пластикового формования

Конструкция пресс-формы:

Процесс транзакции:

Тестирование пресс-формы:

Упаковка продукта

Фабрика

Мы являемся фабрикой по изготовлению пластиковых форм на заказ. Наша фабрика занимается изготовлением пластиковых форм для литья под давлением. У нас есть 17-летний опыт работы в области профессиональных пластиковых форм на заказ и 10-летний опыт внешней торговли. Мы являемся поставщиком пластиковых форм на заказ. Мы можем предоставить индивидуальные услуги по изготовлению пластиковых форм. Наш завод может изготовить пластиковые детали методом литья под давлением, и качество продукции вас удовлетворит.

У нас более 50 высокопроизводительных машин и сотни инженеров и дизайнеров. Мы можем предоставить комплексное обслуживание: от проектирования продукта - изготовления пресс-форм - производства продукта - упаковки продукта - транспортировки. У нас есть полная производственная цепочка. Мы можем удовлетворить все ваши требования.

Услуги, которые мы предоставляем:

Профессиональное обслуживание индивидуальных пресс-форм, проектирование и производство пластиковых форм. Производство пластиковых изделий, дизайн изделий, проектирование пресс-форм, настройка выдувных форм, настройка ротационных форм, настройка пресс-форм для литья под давлением. Услуги 3D-печати, производственные услуги с ЧПУ, упаковка продукции, индивидуальная упаковка, услуги доставки.

Мы всегда придерживаемся принципов качества прежде всего и времени прежде всего. Предоставляя клиентам продукцию высочайшего качества, постарайтесь максимизировать эффективность производства и сократить время производства. Мы с гордостью сообщаем каждому клиенту, что наша компания не потеряла ни одного клиента с момента своего создания. Если возникнут проблемы с продуктом, мы будем активно искать решение и возьмем на себя ответственность до конца.

Часто задаваемые вопросы

В1: вы торговая компания или производитель?

О: Мы производители.

В2. Когда я могу получить предложение?

О: Обычно мы указываем цену в течение 2 дней после получения вашего запроса.

Если вам очень срочно, пожалуйста, позвоните нам или сообщите нам по электронной почте, чтобы мы могли сначала предложить вам цену.

Вопрос 3. Как долго занимает время изготовления плесени?

О: Все зависит от размера и сложности изделия. Обычно срок выполнения составляет 25 дней.

Вопрос 4. У меня нет 3D-чертежа, как мне начать новый проект?

О: вы можете предоставить нам образец литья, мы поможем вам завершить дизайн 3D-чертежа.

Вопрос 5. Перед отправкой, как убедиться в качестве продукции?

О: если вы не приедете на нашу фабрику и у вас не будет третьей стороны для проверки, мы будем вашим инспектором.

Мы предоставим вам видео с подробными сведениями о производственном процессе, включая отчет о процессе, структуру размеров продукции и детали поверхности, детали упаковки и так далее.

Вопрос 6. Каковы ваши условия оплаты?

О: Оплата пресс-формы: 40% предоплата банковским переводом заранее, 30% вторая оплата пресс-формы перед отправкой первых пробных образцов, 30% баланс пресс-формы после того, как вы согласуете окончательные образцы.

B: Оплата производства: 50% предоплата, 50% перед отправкой готового товара.

В7: Как вы делаете наш бизнес долгосрочным и хорошим отношением?

А:1. Мы сохраняем хорошее качество и конкурентоспособные цены, чтобы гарантировать нашим клиентам выгоду от продукции самого высокого качества.

2. Мы уважаем каждого клиента как нашего друга, искренне ведем с ними бизнес и дружим, независимо от того, откуда они родом.