- Основная служба настройки

- Здравоохранение

- Домашнее медицинское оборудование

- Товары для оздоровительного массажа для домашнего использования

- Домашнее медицинское реабилитационное оборудование

- Оборудование для домашнего ухода

- Медицинское оборудование для больниц

- Коммерческое медицинское оборудование больницы

- Новые медицинские устройства

- Ветеринарные товары

- Электронные приборы и инструменты

- Формы для товаров для матери и ребенка

- Рекреационный спорт

- Искусство интерьера дома

- Автомобильные аксессуары

- Транспорт и складирование

- Светильники

- Строительное оборудование

- Упаковка продукта

- Образовательные и лаборатории

- Одежда Аксессуары для багажа

- Средства по уходу и чистке

- Сельское и лесное хозяйство

- Механическое оборудование

- Товары для домашних животных

- Kitchenware

Очки литья

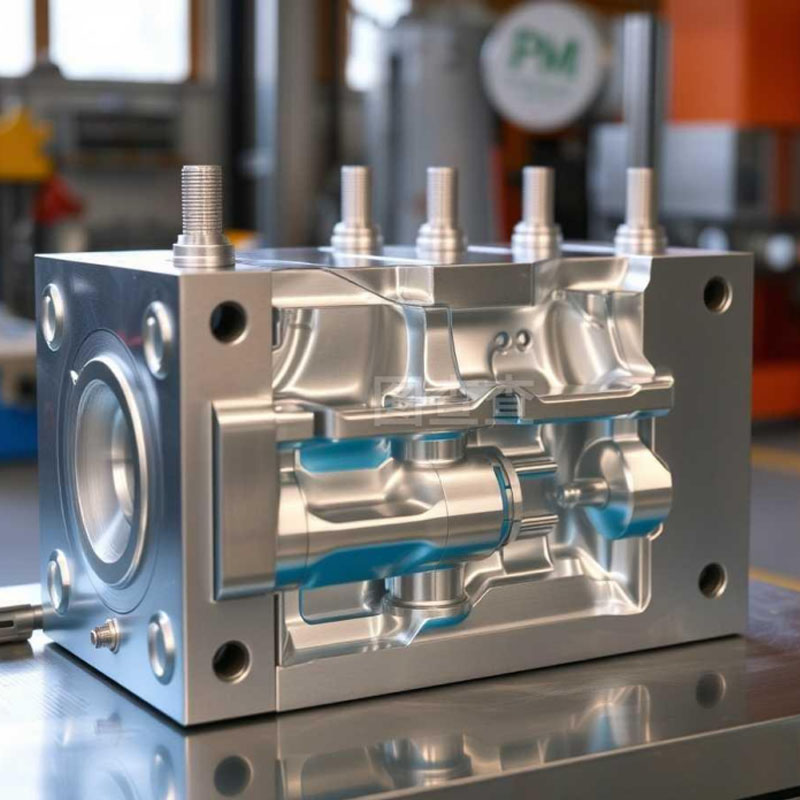

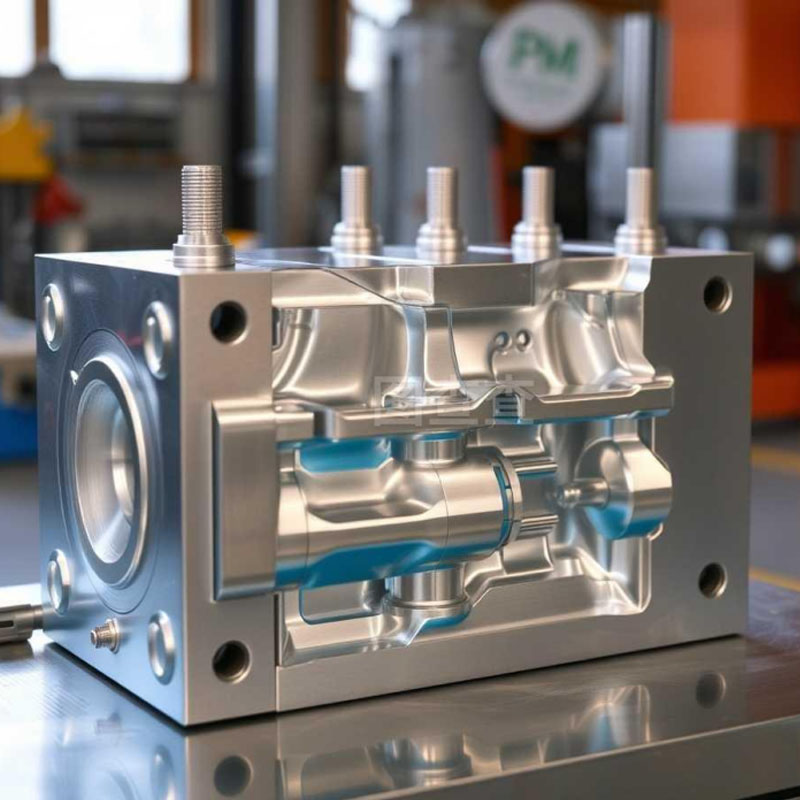

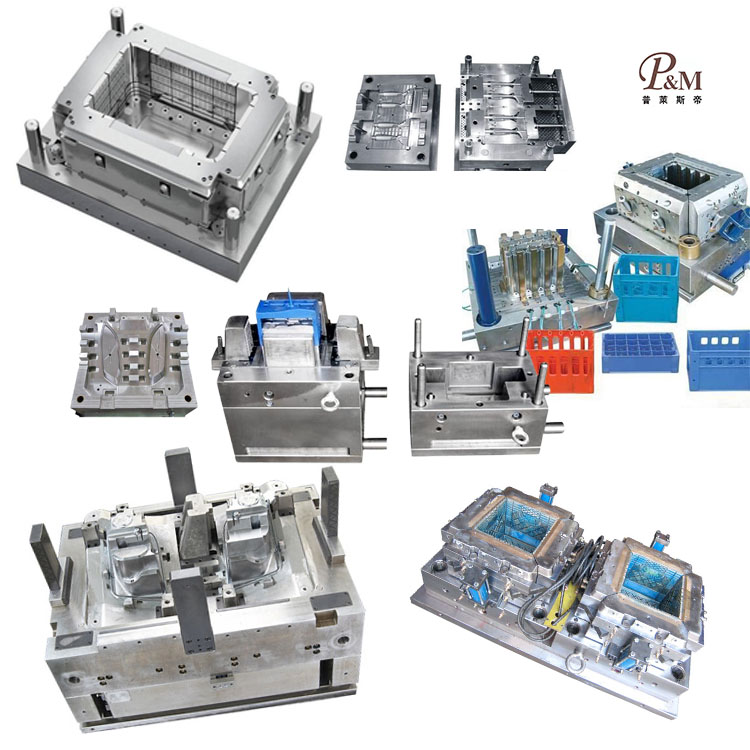

Ningbo (P & M) Plastic Metal Products Co., Ltd. имеет 17 -летнюю технологию изготовления плесени и может настроить очки. Мы предоставляем профессиональные индивидуальные очки для литья, и мы являемся профессиональным производителем литьевых литьев. Мы имеем достаточный опыт в выборе сырья продукта и материалов для плесени. В процессе настройки очков литья инъекции наша фабрика может предоставить универсальный сервис. У нас есть возможности для проектирования и производства, связанные с липкой для инъекций очков, таких как: конструкция CAD, производство плесени, литья инъекции, производство пластикового продукта, сборка и другие технологии.

Отправить запрос

Кроме того, наша компания установила кооперативные отношения с поставщиками пластикового сырья, производителями печати и т. Д., Чтобы обеспечить поставку сырья и качества печати. Благодаря нашему богатому опыту и идеальной цепочке поставок наша компания может предоставить клиентам высококачественные индивидуальные очки для литья в инъекциях для удовлетворения их конкретных потребностей. В то же время у нас есть 10 -летний опыт работы в области профессионального обслуживания внешней торговли, понимаем процесс внешней торговли и лучше обслуживает наших клиентов. Для объектов для инъекций литья мы можем сделать соответствующие пластиковые детали, которые в основном выполняются с помощью форм -инъекций.

Процесс формования инъекций для очков ПК (поликарбонат) требует баланса высокой прозрачности, ударов воздействия, точности размерных и качества поверхности. Ниже приведены ключевые моменты:

1. Подготовка материала

Характеристики ПК:

Требуется высокая световая передача (ПК с оптическим классом, такой как Lexan ™), сопротивление ультрафиолета и высокотемпературное сопротивление (температура отклонения тепла 130-140 ° C).

Поскольку он является гигроскопическим, его необходимо высушить перед литьем инъекции (120 ° C в течение 4 часов, точка росы ≤ -40 ° C), чтобы предотвратить гидролиз, который может вызывать пузырьки или полосы серебра.

Добавки: УФ -стабилизаторы (для наружного использования), антистатические агенты или материалы с твердым покрытием (совместимые с последующими покрытиями).

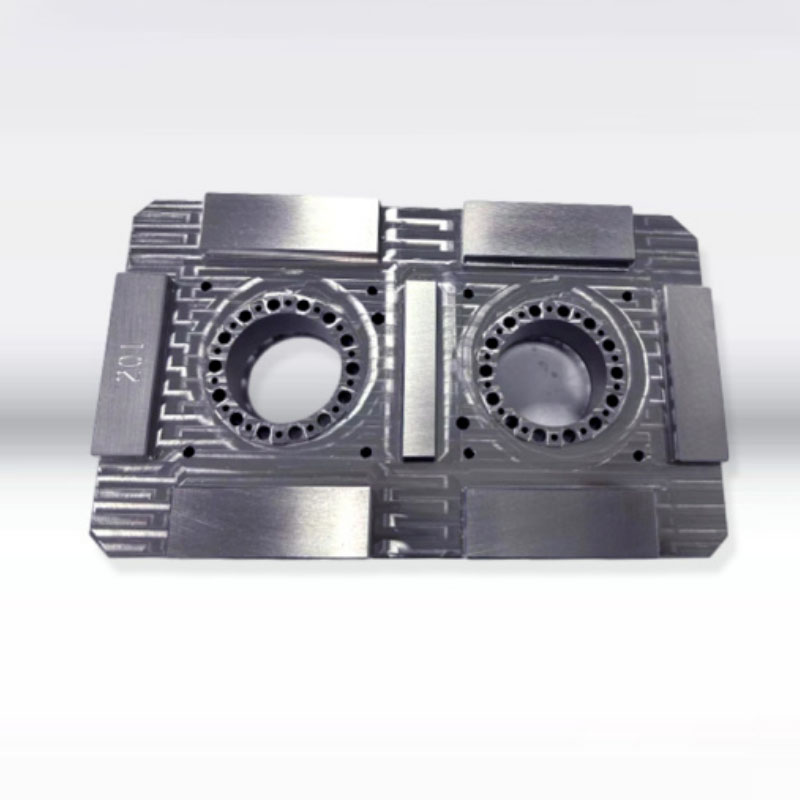

2. Дизайн пресс -формы

Высококачественная полость: объектив и рамки требуют зеркального лака (RA ≤ 0,05 мкм), чтобы избежать потоковых отметок или запотевания.

Холодный бегун или горячий бегун:

Cold Runner: подходит для небольших партий, но следы затвора должны контролироваться (например, точечные ворота должны быть расположены в нептических областях).

Горячий бегун: уменьшает отходы, но предотвращает термическое разложение (точно контролируемая температура в пределах ± 2 ° C).

Вентиляционная конструкция: вентиляционные отверстия (глубина 0,01-0,02 мм) представлены на разворотной поверхности и штифтах эжектора для предотвращения захваченного воздуха и сжигания.

Система управления температурой: контроллер температуры формы контролирует температуру формы (80-110 ° C), чтобы уменьшить деформацию или двуметравлечение, вызванное внутренним напряжением.

3. Параметры процесса литья под давлением

Контроль температуры:

Температура ствола: контролируется на стадиях, задняя часть (240-260 ° C) → передняя часть (280-310 ° C), чтобы предотвратить перегрев и деградацию (ПК растает приблизительно 230 ° C).

Температура сопла: немного ниже, чем передняя часть (приблизительно 270-290 ° C), чтобы предотвратить слюни.

Стадия инъекции:

Высокоскоростное наполнение высокого давления (скорость впрыска 50-80%) обеспечивает воспроизведение зеркальных деталей, избегая при этом спрея, используя ворота медленного входа).

Точное давление удержания (60-80% от давления впрыска) и время (5-15 секунд) имеют решающее значение для предотвращения метков или внутреннего напряжения, вызванного перепродажным.

Время охлаждения: длинное (40-50% времени цикла), чтобы обеспечить адекватное затвердевание (ПК имеет медленную скорость охлаждения).

4. Общие дефекты и контрмеры

Серебряные полосы/пузырьки: проверьте сухость материала, понизите температуру расплава или увеличивает обратное давление.

Внутреннее растрескивание напряжений: повысить температуру плесени, продлить время охлаждения или отжиг (100-120 ° C в течение 1-2 часов).

Поверхностные отметки: оптимизируйте профиль скорости впрыска или отрегулируйте температуру формы.

5. Пост-обработка и проверка

Отжиг снятия стресса: термическая обработка кадров или линз с высокими кадрами для снижения последующей деформации.

Обработка поверхности: твердое покрытие (такое как распыление жидкости) и анти-рефлексивное покрытие (требуется чистая среда).

Полные предметы проверки:

Оптические свойства (световая передача, дымка).

Размерные допуски (углы открытия и закрытия храма, разрыв с сборкой объектива).

Испытание на сопротивление воздействия (например, тест на падение шар, в соответствии с EN166).

6. Специальные соображения процесса

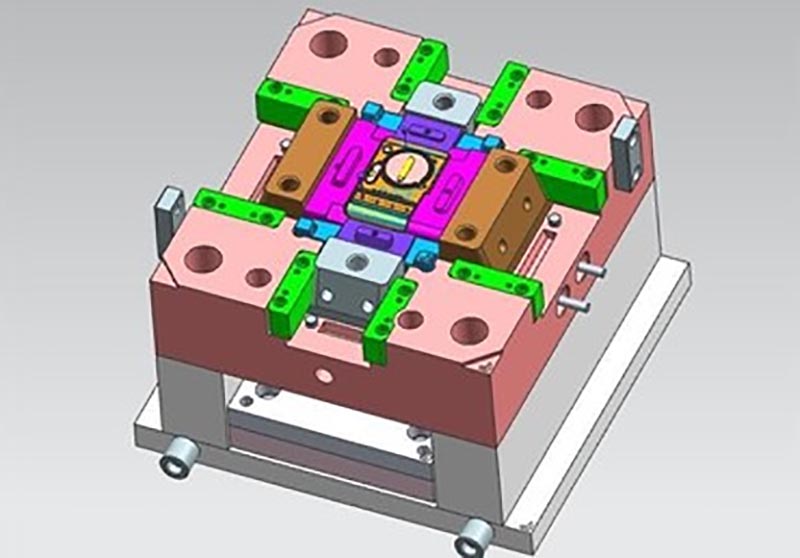

Двух выстрела в инъекционном формовании: если рама и храмы имеют разные цвета/материалы, требуется конструкция плесени с двумя выстрелами.

Вставьте формование: при вставке металлических петли или логотипов предварительно нагреть вставку (80-100 ° C), чтобы уменьшить тепловое напряжение.

Процесс литья под давлением для линз ПК (поликарбонат) требует точной конструкции плесени, строгого контроля параметров процесса и постобработки для обеспечения того, чтобы оптические свойства (например, прозрачность, показатель преломления) и механические свойства (например, воздействие сопротивления, сопротивление истирания). Подробный поток процесса заключается в следующем:

1. Предварительная обработка сырья

Сушка

ПК очень гигроскопичен и требует сушки при 120 ° С в течение 4-6 часов (скорректированная в зависимости от размера частиц и влажности) до содержания влаги ≤0,02%.

Используйте осушивающую сушилку, чтобы предотвратить вторичное поглощение влаги (рекомендуемая точка росы ≤ -40 ° C).

Сопоставление цвета (необязательно)

Если потребуется окраска, оптическая класса MasterBatch следует использовать, чтобы избежать примесей, влияющих на коэффициент коэффициента.

2. Стадия литья инъекции

(1) Расплавлять пластификацию

Контроль температуры

Нагревание сегмента ствола: задняя часть (240-260 ℃) → Средняя секция (270-290 ℃) → передняя часть (280-320 ℃), чтобы избежать локального перегрева и деградации ПК.

Скорость винта ≤80 об / мин для уменьшения разрыва молекулярной цепи, вызванного нагревом сдвига.

(2) Инъекционное формование

Многоэтапная инъекция

Первый этап: высокоскоростное заполнение (для предотвращения холодного материала), скорость впрыска 50-80% от максимальной скорости.

Второй этап: уменьшите скорость до 20-30%, чтобы уменьшить следов сварки и внутреннее напряжение.

Давление: давление впрыска 80-120 МПа, давление с давлением 40-60 МПа (для поддержания усадки).

Контроль температуры формы

Температура пресс-формы составляет 80-110 ℃, используя контроллер температуры масла или высокий контроллер температуры плесени, с разницей температуры в пределах ± 1 ℃.

(3) удерживание давления и охлаждения

Время удержания давления: 10-30 секунд (регулируется в соответствии с толщиной стенки, обычно оценивается как толщина 1 мм ≈ 1 секунду).

Время охлаждения: более 50% от общего цикла (обычно 20-60 секунд), чтобы гарантировать, что объектив полностью вылечен.

(4) Demolding

Система выброса должна быть стабильной (такой как пневматическое выброс или сервоприводы), чтобы избежать отбеливания или царапин.

Наклон DeMouling составляет ≥1 °, и при необходимости распыляется агент высвобождения (он не должен влиять на последующее покрытие).

3. Процесс постобработки

(1) Отжиг лечение

Условия: отжиг в духовке в 110-130 ℃ в течение 2-4 часов и медленно охлаждающе до комнатной температуры.

Цель: устранить внутреннее напряжение и уменьшить последующую деформацию или оптическое искажение.

(2) Обработка поверхности

Жесткое покрытие: вакуумное покрытие (например, Sio₂, TIN) используется для увеличения твердости поверхности (до 4 часов или выше).

Антирефлексивное покрытие: многослойное покрытие (MGF₂ и т. Д.) Уменьшает блики и увеличивает пропускание света до более чем 99%.

(3) Очистка и проверка

Ультразвуковая очистка используется для удаления высвобождающих средств и пыли, а также используется среда мастерской без пыли.

Проверка на 100%: коэффициент пропускания (спектрофотометр), дефекты поверхности (автоматическая оптическая проверка (AOI), точность размеров (трехмерное измерение)

Мы являемся производителем литья литья для очков, обеспечивающим высококачественное производство литья. Пока вы хотите настроить/разработать очки литья, вы можете найти нас. У нас есть профессиональная конструкция плесени и технологии зрелого производства, предоставляя вам универсальный сервис, начиная с транспортировки продукта по производству продуктов продукции, мы можем помочь вам в каждой ссылке. Пока вы приедете к нам, мы предоставим вам окончательное обслуживание и удовлетворим вас с точки зрения качества продукции, времени производства, информационного диалога и т. Д.

|

Название продукта |

Беговая дорожка |

|

Пожалуйста, предоставлены |

2D, 3D, образцы или размер Многоугольные картинки |

|

Время плесени |

20-35 дней |

|

Время продукта |

7-15 дней |

|

Точность плесени |

+/- 0,01 мм |

|

Жизнь плесени |

50-100 миллионов выстрелов |

|

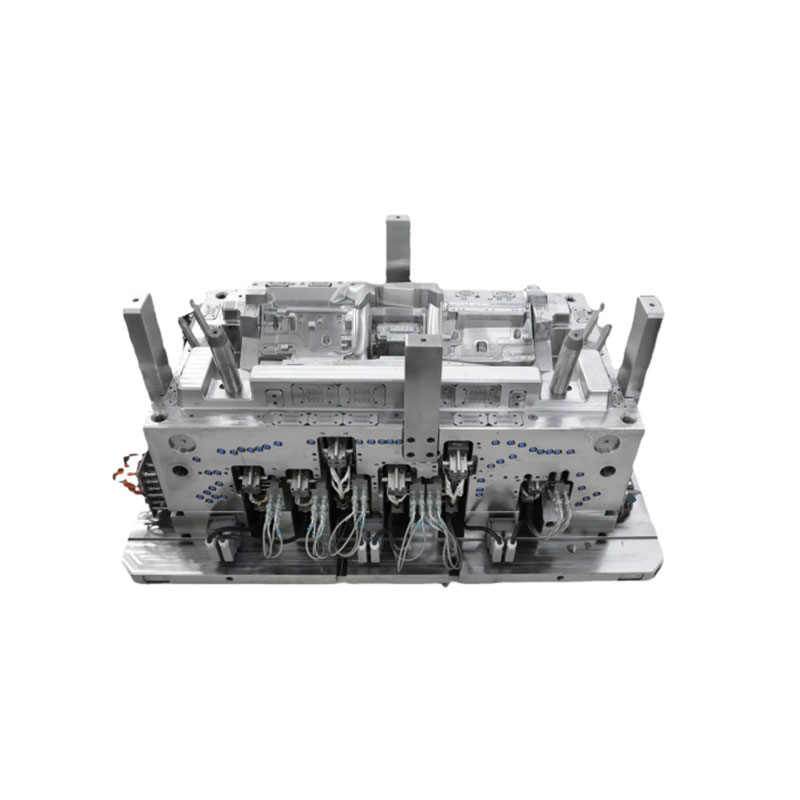

Процесс производства |

Аудиторские чертежи - Анализ потока плесени - Проверка проектирования - Пользовательские материалы - обработка пресс -формы - Обработка ядра - Обработка электродов - система бегунов Обработка - обработка и закупки деталей - Принятие обработки - полость Процесс обработки поверхности - сложный режим - весь Поверхностное покрытие плесени - монтажная пластина - образец плесени - тест образца образцы |

|

Полость плесени |

Одна полость, многократная или такая же Различные продукты можно сделать вместе |

|

Материал плесени |

P20,2738,2344,718, S136,8407, NAK80, SKD61, H13 |

|

Система бегунов |

Горячий бегун и холодный бегун |

|

Базовый материал |

P20,2738,2344,718, S136,8407, NAK80, SKD61, H13 |

|

Заканчивать |

Слово, зеркальное покрытие, Матовая поверхность, Striae |

|

Стандартный |

Hasco, DME или в зависимости от |

|

Основная технология |

Фрезерование, шлифование, ЧПУ, EDM, проволока резка, резьба, EDM, токарные станки, отделка поверхности и т. Д. |

|

Программное обеспечение |

CAD, Pro-E, UG Время дизайна: 1-3 дня (нормальные обстоятельства) |

|

Материал продукта |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, HIPS, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

Система качества |

ISO9001: 2008 |

|

Установить время |

20 дней |

|

Оборудование |

ЧЕНК, EDM, разрезание Машина, пластиковая механизм и т. Д. |

Пластиковое изготовление форм

Спецификации пластикового литья

Дизайн пресс -формы:

Процесс транзакции:

Тестирование плесени:

Упаковка продукта

Фабрика

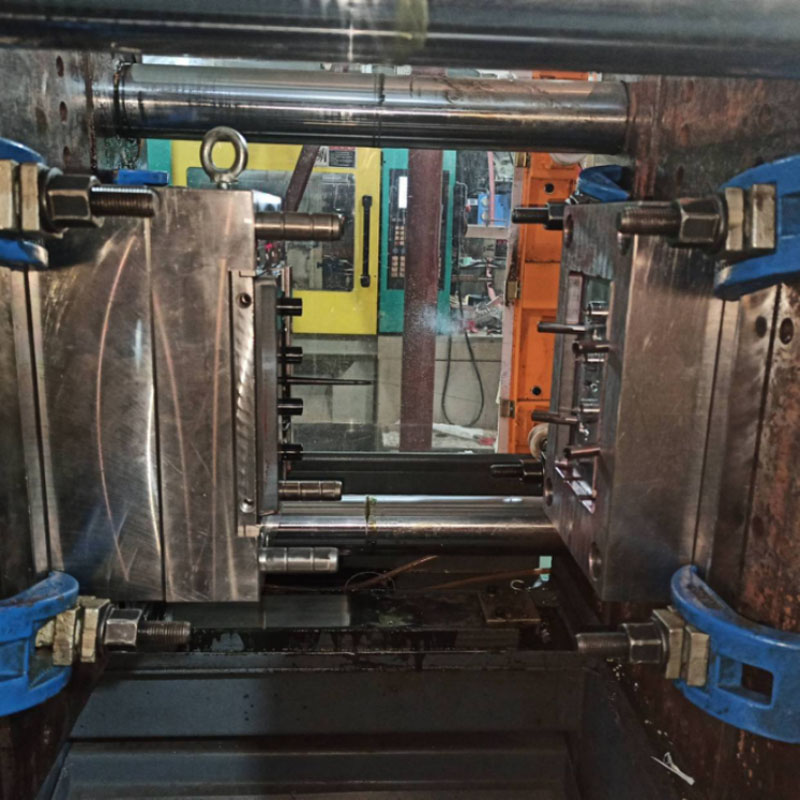

Мы нестандартная фабрика пластиковой плесени. Наша фабрика - производитель плесени пластиковой инъекции. Мы имеем 17 -летний опыт работы в профессиональной пластиковой форме и 10 -летнем опыте иностранной торговли. Мы нестандартный поставщик пластиковой плесени. Мы можем предоставить пользовательскую пластиковую службу пресс -формы. Наша фабрика может сделать литые пластиковые детали для инъекций, а качество продуктов удовлетворит вас.

У нас более 50 высококлассных машин и сотни инженеров и дизайнеров. Мы можем предоставить универсальный сервис, от дизайна продукта - изготовление плесени - Производство продукта - Упаковка продукта - Транспорт. У нас есть полная производственная цепочка. Мы можем удовлетворить все ваши требования.

Услуги, которые мы предоставляем:

Профессиональный сервис на заказ плесени, проектирование пластиковой формы и производство. Пластичное производство продукта, конструкция продукта, дизайн плесени, настройка выдудной формы, настройка вращательной плесени, настройка плесени. Услуги 3D -печати, Служба производства с ЧПУ, упаковка продукта, индивидуальная упаковка, услуги доставки.

Мы всегда первым придерживаемся принципов качества в первую очередь. Предоставляя клиентам продукты высочайшего качества, постарайтесь максимизировать эффективность производства и сократить время производства. Мы с гордостью говорим каждому клиенту, что наша компания не потеряла ни одного клиента с момента его учреждения. Если есть проблема с продуктом, мы будем активно искать решение и взять на себя ответственность до конца.

Часто задаваемые вопросы

Q1: вы торговая компания или производитель?

A: Мы производители.

Q2. Когда я могу получить цитату?

A: Мы обычно цитируем в течение 2 дней после того, как получим ваш запрос.

Если вы очень срочно, позвоните нам или сообщите нам в своем электронном письме, чтобы мы могли сначала цитировать для вас.

Q3 Сколько времени длится время для плесени?

A: Все зависит от размера и сложности продуктов. Обычно время выполнения выполнения 25 дней.

Q4 У меня нет 3D -рисунка, как мне начать новый проект?

A: Вы можете поставить нам образец формования, мы поможем вам закончить 3D -дизайн рисования.

Q5 Перед отправкой, как убедиться, что продукты качество?

Ответ: Если вы не придете на нашу фабрику, а также у вас нет третьей стороны для проверки, мы будем вашим работником инспекции.

Мы предоставим вам видео для деталей производственного процесса, включающие отчет о процессе, структуру размера продуктов и детали поверхности, детали упаковки и так далее.

Q6 Каковы ваши условия оплаты?

A: Оплата плесени: 40% депозит по T/T заранее, 30% второй выплаты плесени, прежде чем отправлять первые пробные образцы, 30% баланса плесени после того, как вы согласитесь с окончательными выборами.

B: Производство: 50% депозит заранее, 50%, прежде чем отправлять окончательные товары.

Q7: Как вы делаете наш бизнес в долгосрочных и хороших отношениях?

A: 1. Мы сохраняем хорошего качества и конкурентоспособной цены, чтобы наши клиенты получали пользу от продуктов наилучшего качества.

2. Мы уважаем каждого клиента как нашего друга, и мы искренне занимаемся бизнесом и подружились с ними, независимо от того, откуда они.