- Основная служба настройки

- Здравоохранение

- Домашнее медицинское оборудование

- Товары для оздоровительного массажа для домашнего использования

- Домашнее медицинское реабилитационное оборудование

- Оборудование для домашнего ухода

- Медицинское оборудование для больниц

- Коммерческое медицинское оборудование больницы

- Новые медицинские устройства

- Ветеринарные товары

- Электронные приборы и инструменты

- Формы для товаров для матери и ребенка

- Рекреационный спорт

- Искусство интерьера дома

- Автомобильные аксессуары

- Транспорт и складирование

- Светильники

- Строительное оборудование

- Упаковка продукта

- Образовательные и лаборатории

- Одежда Аксессуары для багажа

- Средства по уходу и чистке

- Сельское и лесное хозяйство

- Механическое оборудование

- Товары для домашних животных

- Kitchenware

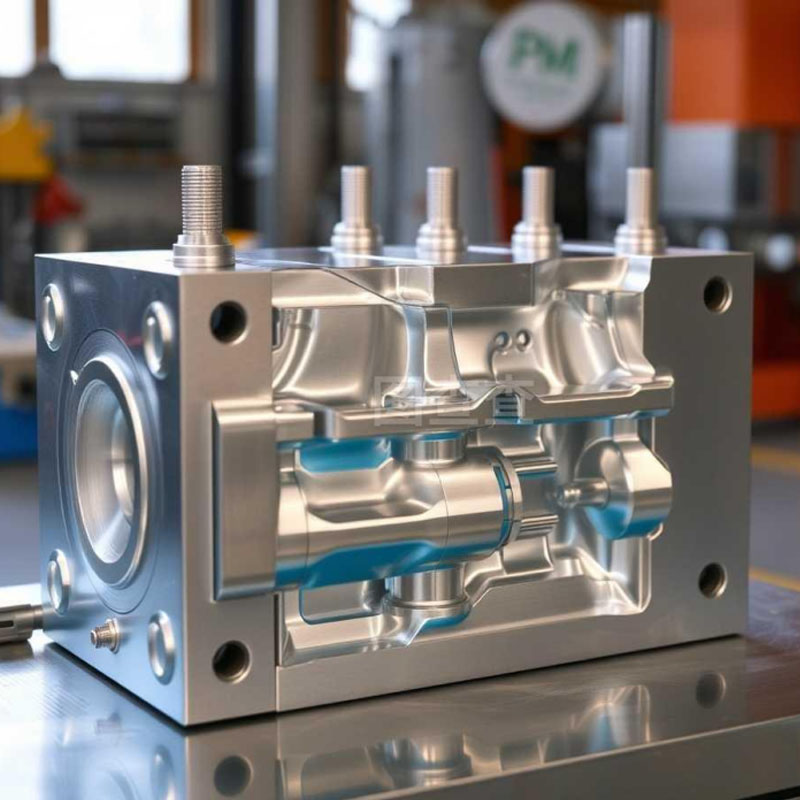

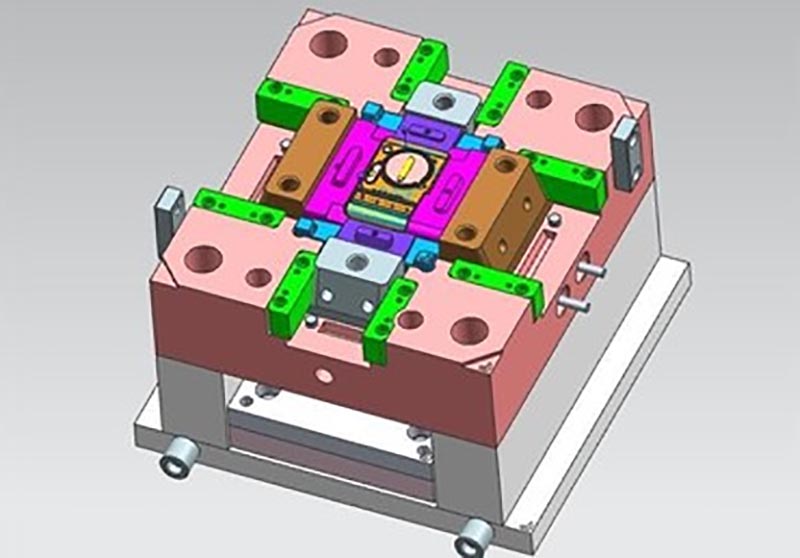

Литье очков под давлением

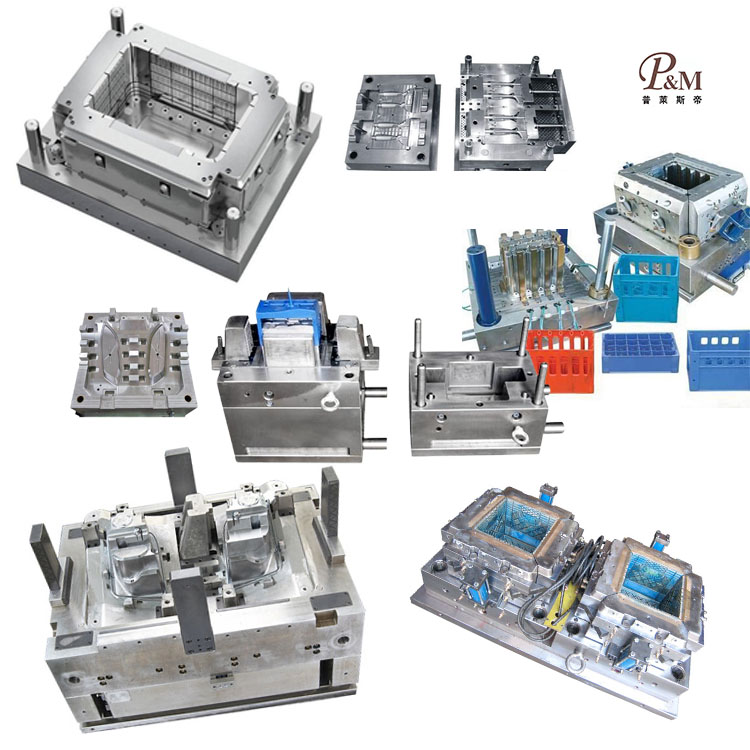

Ningbo (P&M) Plastic Metal Products Co., Ltd. имеет 17-летний опыт производства пресс-форм и может выполнить литье под давлением для очков. Мы предоставляем профессиональные услуги по литью очков под давлением и являемся профессиональным производителем очков для литья под давлением. Мы имеем достаточный опыт в выборе сырья для продукции и материалов форм. В процессе изготовления очков для литья под давлением наша фабрика может предоставить комплексное обслуживание. У нас есть проектные и производственные возможности, связанные с литьем очков под давлением, такие как: проектирование САПР, изготовление пресс-форм, литье под давлением, производство пластиковых изделий, сборка и другие технологии.

Отправить запрос

Кроме того, наша компания установила отношения сотрудничества с поставщиками пластикового сырья, производителями полиграфии и т. д., чтобы обеспечить поставки сырья и качество печати. Благодаря нашему богатому опыту и идеальной цепочке поставок, наша компания может предоставить клиентам высококачественные изделия для литья под давлением для очков, отвечающие их конкретным потребностям. В то же время у нас есть 10-летний опыт профессионального обслуживания внешней торговли, мы понимаем процесс внешней торговли и лучше обслуживаем наших клиентов. Для изделий для защитных очков, литьевых под давлением, мы можем изготовить соответствующие пластиковые детали, что в основном делается с помощью литьевых форм.

Очки обычно изготавливаются из прозрачного ударопрочного пластика (например, поликарбоната (ПК)). Производственный процесс требует высокой точности и чистоты, чтобы конечный продукт обладал превосходными оптическими и защитными свойствами.

Весь процесс можно разделить на три основных этапа: предварительная подготовка, цикл литья под давлением, а также постобработка и проверка.

Этап 1: Предформовая подготовка

Это основа обеспечения качества продукции. При неправильном обращении с сырьем даже самая безупречная последующая обработка не приведет к получению качественного продукта.

Выбор сырья и предварительная обработка:

Материал: поликарбонат (ПК) наиболее часто используется из-за его чрезвычайно высокой ударной вязкости, высокого светопропускания, термостойкости и хорошей стабильности размеров.

Сушка: смола ПК гигроскопична и поглощает влагу из воздуха при хранении и транспортировке. Содержащие влагу частицы подвергаются гидролизу во время высокотемпературного литья под давлением, что приводит к разрыву молекулярной цепи и дефектам, таким как серебряные полосы, пузыри и снижение прочности. Поэтому перед литьем под давлением гранулы необходимо тщательно высушить в бункерной сушилке при определенной температуре (например, 120°C) (обычно в течение не менее 2-4 часов).

Подготовка формы:

Конструкция пресс-формы: формы для очков обычно состоят из формы для линз и формы для оправы (или из одного блока, если очки представляют собой цельную конструкцию). Поверхность полости требует высокоточной полировки, вплоть до зеркального блеска, для получения гладкого и прозрачного изделия.

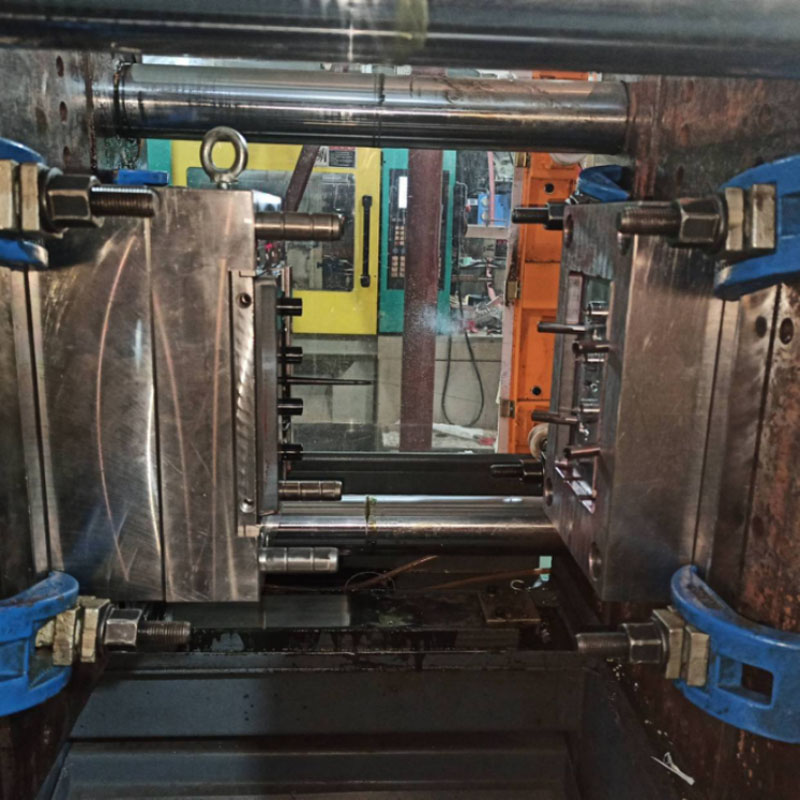

Установка и ввод в эксплуатацию: форма устанавливается на литьевую машину и вводится в эксплуатацию для обеспечения правильного функционирования системы эжекции, контуров охлаждающей воды, направляющих и других компонентов.

Очистка поверхности: Перед закрытием формы поверхность полости формы необходимо тщательно очистить беспыльной тканью или специальным чистящим средством. Любое масло или пыль могут привести к дефектам изделия.

Этап второй: цикл литья под давлением (основной процесс)

Это повторяющийся автоматизированный цикл, каждый из которых состоит из следующих этапов:

1. Закрытие и блокировка формы.

Подвижная и неподвижная части пресс-формы машины для литья под давлением плотно закрываются под высоким давлением, образуя герметичную полость, способную выдерживать огромное давление расплава во время впрыска.

2. Впрыск и давление выдержки

Впрыск: шнек продвигается через цилиндр, впрыскивая уже пластифицированный высокотемпературный вязкий расплав пластика в полость формы на высокой скорости и под высоким давлением.

Давление удержания: После заполнения полости шнек продолжает поддерживать определенное давление (давление удержания), чтобы восполнить объем, потерянный из-за охлаждения и усадки расплава. Это предотвращает образование раковин и вмятин на изделии, что имеет решающее значение для обеспечения точности размеров и качества поверхности изделия.

3. Охлаждение и пластификация

Охлаждение: расплав охлаждается и формируется внутри формы с помощью системы циркуляции охлаждающей воды. Время охлаждения напрямую влияет на эффективность производства и внутренние напряжения в изделии. Слишком короткое время приведет к деформации изделия; слишком долгое время приведет к низкой эффективности.

Пластификация: во время процесса охлаждения шнек, приводимый в движение двигателем, вращается, транспортируя, сжимая, разрезая и нагревая пластиковые гранулы из бункера, равномерно плавя и пластифицируя их и подготавливая к следующей инъекции.

4. Открытие и выброс пресс-формы.

После завершения охлаждения форма открывается, и механизм выталкивателя литьевой машины (выталкивающие штифты, выталкивающая пластина) выбрасывает охлажденные и затвердевшие очки из полости формы.

Роботизированная рука или робот обычно автоматически захватывает продукт и помещает его на конвейер или в специальный контейнер, обеспечивая автоматизацию производства.

Этап 3: Постобработка и проверка

Очки, только что вынутые из формы, представляют собой всего лишь полуфабрикат и требуют ряда этапов обработки, чтобы стать качественным продуктом.

Удаление литника: вырежьте или вырежьте ненужный материал (так называемый материал литника), соединяющий главную и ответвленную направляющие с изделием.

Постобработка (отжиг). В очках для ПК в процессе литья под давлением создается внутреннее напряжение. Чтобы устранить это напряжение и улучшить стабильность размеров изделия и устойчивость к растрескиванию под воздействием окружающей среды, изделие обычно отжигают в печи (например, при 110-120°С в течение 1-2 часов с последующим медленным охлаждением).

Обработка поверхности (опционально):

Твердое покрытие: поверхность ПК относительно легко поцарапать. Высококачественные очки часто имеют закаленное износостойкое покрытие, повышающее их устойчивость к царапинам.

Покрытие против запотевания. Чтобы предотвратить запотевание и ухудшение зрения, внутренняя поверхность линзы распыляется или пропитывается раствором против запотевания, создавая гидрофильную пленку, препятствующую запотеванию.

Защита от ультрафиолета: поглотители ультрафиолета добавляются в сырье или наносятся на поверхность для блокировки ультрафиолетовых лучей.

Сборка: Линзы, оправа (если изготавливаются отдельно), оголовье, уплотнительная губка и другие компоненты собираются вместе.

Полная проверка и упаковка:

Полная проверка: это важный шаг. Осмотр включает в себя:

Проверка внешнего вида: проверка на наличие дефектов, таких как усадка, серебряные полосы, пузыри, черные пятна, царапины и пятна.

Проверка размеров: штангенциркули, проекторы и другие инструменты используются для проверки соответствия основных размеров допускам.

Испытание производительности: проводятся испытания на удар (например, испытание на падение стального шарика), испытания на светопроницаемость, испытания на дымку и испытания на устойчивость к атмосферным воздействиям.

Упаковка: После прохождения проверки заверните детали по отдельности в мягкие материалы, такие как полиэтиленовые пакеты или пузырчатую пленку, чтобы предотвратить появление царапин, а затем упакуйте их в картонные коробки.

Ключевые параметры процесса и точки контроля качества

Температура: температура цилиндра, температура сопла и температура формы (значительно влияет на внутренние напряжения продукта и качество поверхности).

Давление: Давление впрыска и давление удержания.

Скорость: Скорость впрыска.

Время: время впрыска, время выдержки и время охлаждения.

Окружающая среда: В идеале цех литья под давлением должен поддерживать стандарты отсутствия пыли, особенно при производстве очков с высокими оптическими требованиями, где пыль является естественным врагом.

Короче говоря, литье очков под давлением — это сложный производственный процесс, который объединяет материаловедение, механическую автоматизацию, технологию изготовления форм и прецизионное мастерство. Точный контроль каждого этапа имеет решающее значение для обеспечения качества конечного продукта.

Мы являемся производителем очков для литья под давлением, обеспечивая высококачественное производство очков для литья под давлением. Если вы хотите настроить/разработать изделия для литья очков под давлением, вы можете найти нас. У нас есть профессиональный дизайн пресс-форм для литья под давлением и отработанные технологии производства, предоставляющие вам комплексное обслуживание: от проектирования продукта-изготовления пресс-форм-производства продукта-упаковки продукта-транспортировки продукта, мы можем помочь вам в каждом звене. Пока вы обращаетесь к нам, мы предоставим вам максимальный сервис и удовлетворим вас с точки зрения качества продукции, сроков производства, информационного диалога и т. д.

|

Название продукта |

Формование беговой дорожки |

|

Пожалуйста, предоставьте |

2D, 3D, образцы или размер фотографии с разных ракурсов |

|

Время пресс-формы |

20-35 дней |

|

Время продукта |

7-15 дней |

|

Точность пресс-формы |

+/- 0,01 мм |

|

Жизнь пресс-формы |

50-100 миллионов выстрелов |

|

Производственный процесс |

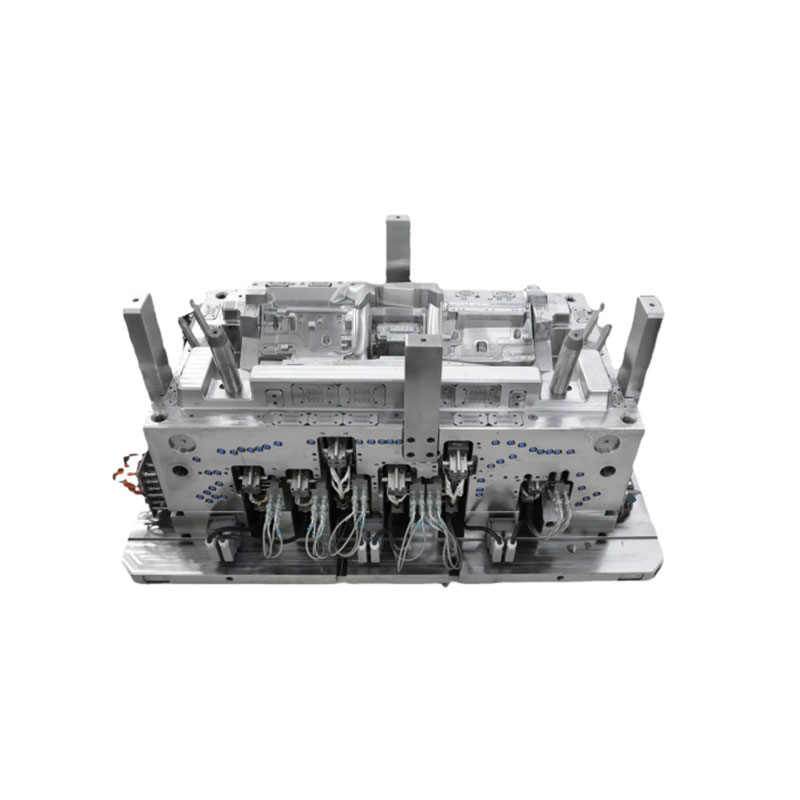

Аудиторские чертежи - анализ текучести пресс-формы - проверка конструкции - нестандартные материалы - обработка пресс-форм - обработка стержней - Электродная обработка - Система направляющих обработка - обработка и заготовка деталей - приемка механической обработки - полость процесс обработки поверхности - сложный режим Штамповка - Весь Покрытие поверхности формы - Монтажная пластина - образец формы - испытание образца - отправка образцы |

|

Полость формы |

Одна полость, несколько полостей или одна и та же разные продукты можно делать вместе |

|

Материал пресс-формы |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Система бегунков |

Горячий бегун и холодный бегун |

|

Базовый материал |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Заканчивать |

Выточка слова, зеркальный блеск, матовая поверхность, стрии |

|

Стандартный |

HASCO, DME или в зависимости от |

|

Основная технология |

Фрезерование, шлифование, ЧПУ, электроэрозионная обработка, проволока резка, резьба, электроэрозионная обработка, токарные станки, обработка поверхности и т. д. |

|

Программное обеспечение |

CAD,PRO-E,UG Время проектирования: 1-3 дня (нормальные обстоятельства) |

|

Материал изделия |

АБС, ПП, ПК, ПА6, ПА66, ТПУ, ПОМ, ПБТ, ПВХ, УПП, ПММА, ТПЭ, ПК/АБС, ТПВ, ТПО, ТПР, ЭВА, ПЭВП, ПЭНП, ХПВХ, ПВДФ, ППСУ.ППС. |

|

Система качества |

ИСО9001:2008 |

|

Установите время |

20 дней |

|

Оборудование |

ЧПУ, электроэрозионная обработка, резка Машины, оборудование для производства пластмасс и т. д., пресс-форма для пластиковых чемоданов Zhe Jiang |

Изготовление пластиковых литьевых форм

Характеристики пластикового формования

Конструкция пресс-формы:

Процесс транзакции:

Тестирование пресс-формы:

Упаковка продукта

Фабрика

Мы являемся фабрикой по изготовлению пластиковых форм на заказ. Наша фабрика занимается изготовлением пластиковых форм для литья под давлением. У нас есть 17-летний опыт работы в области профессиональных пластиковых форм на заказ и 10-летний опыт внешней торговли. Мы являемся поставщиком пластиковых форм на заказ. Мы можем предоставить индивидуальные услуги по изготовлению пластиковых форм. Наш завод может изготовить пластиковые детали методом литья под давлением, и качество продукции вас удовлетворит.

У нас более 50 высокопроизводительных машин и сотни инженеров и дизайнеров. Мы можем предоставить комплексное обслуживание: от проектирования продукта - изготовления пресс-форм - производства продукта - упаковки продукта - транспортировки. У нас есть полная производственная цепочка. Мы можем удовлетворить все ваши требования.

Услуги, которые мы предоставляем:

Профессиональное обслуживание индивидуальных пресс-форм, проектирование и производство пластиковых форм. Производство пластиковых изделий, дизайн изделий, проектирование пресс-форм, настройка выдувных форм, настройка ротационных форм, настройка пресс-форм для литья под давлением. Услуги 3D-печати, производственные услуги с ЧПУ, упаковка продукции, индивидуальная упаковка, услуги доставки.

Мы всегда придерживаемся принципов качества прежде всего и времени прежде всего. Предоставляя клиентам продукцию высочайшего качества, постарайтесь максимизировать эффективность производства и сократить время производства. Мы с гордостью сообщаем каждому клиенту, что наша компания не потеряла ни одного клиента с момента своего создания. Если возникнут проблемы с продуктом, мы будем активно искать решение и возьмем на себя ответственность до конца.

Часто задаваемые вопросы

В1: вы торговая компания или производитель?

О: Мы производители.

В2. Когда я могу получить предложение?

О: Обычно мы указываем цену в течение 2 дней после получения вашего запроса.

Если вам очень срочно, пожалуйста, позвоните нам или сообщите нам по электронной почте, чтобы мы могли сначала предложить вам цену.

Вопрос 3. Как долго занимает время изготовления плесени?

О: Все зависит от размера и сложности изделия. Обычно срок выполнения составляет 25 дней.

Вопрос 4. У меня нет 3D-чертежа, как мне начать новый проект?

О: вы можете предоставить нам образец литья, мы поможем вам завершить дизайн 3D-чертежа.

Вопрос 5. Перед отправкой, как убедиться в качестве продукции?

О: если вы не приедете на нашу фабрику и у вас не будет третьей стороны для проверки, мы будем вашим инспектором.

Мы предоставим вам видео с подробными сведениями о производственном процессе, включая отчет о процессе, структуру размеров продукции и детали поверхности, детали упаковки и так далее.

Вопрос 6. Каковы ваши условия оплаты?

О: Оплата пресс-формы: 40% предоплата банковским переводом заранее, 30% вторая оплата пресс-формы перед отправкой первых пробных образцов, 30% баланс пресс-формы после того, как вы согласуете окончательные образцы.

B: Оплата производства: 50% предоплата, 50% перед отправкой готового товара.

В7: Как вы делаете наш бизнес долгосрочным и хорошим отношением?

А:1. Мы сохраняем хорошее качество и конкурентоспособные цены, чтобы гарантировать нашим клиентам выгоду от продукции самого высокого качества.

2. Мы уважаем каждого клиента как нашего друга, искренне ведем с ними бизнес и дружим, независимо от того, откуда они родом.