- Основная служба настройки

- Здравоохранение

- Домашнее медицинское оборудование

- Товары для оздоровительного массажа для домашнего использования

- Домашнее медицинское реабилитационное оборудование

- Оборудование для домашнего ухода

- Медицинское оборудование для больниц

- Коммерческое медицинское оборудование больницы

- Новые медицинские устройства

- Ветеринарные товары

- Электронные приборы и инструменты

- Формы для товаров для матери и ребенка

- Рекреационный спорт

- Искусство интерьера дома

- Автомобильные аксессуары

- Транспорт и складирование

- Светильники

- Строительное оборудование

- Упаковка продукта

- Образовательные и лаборатории

- Одежда Аксессуары для багажа

- Средства по уходу и чистке

- Сельское и лесное хозяйство

- Механическое оборудование

- Товары для домашних животных

- Kitchenware

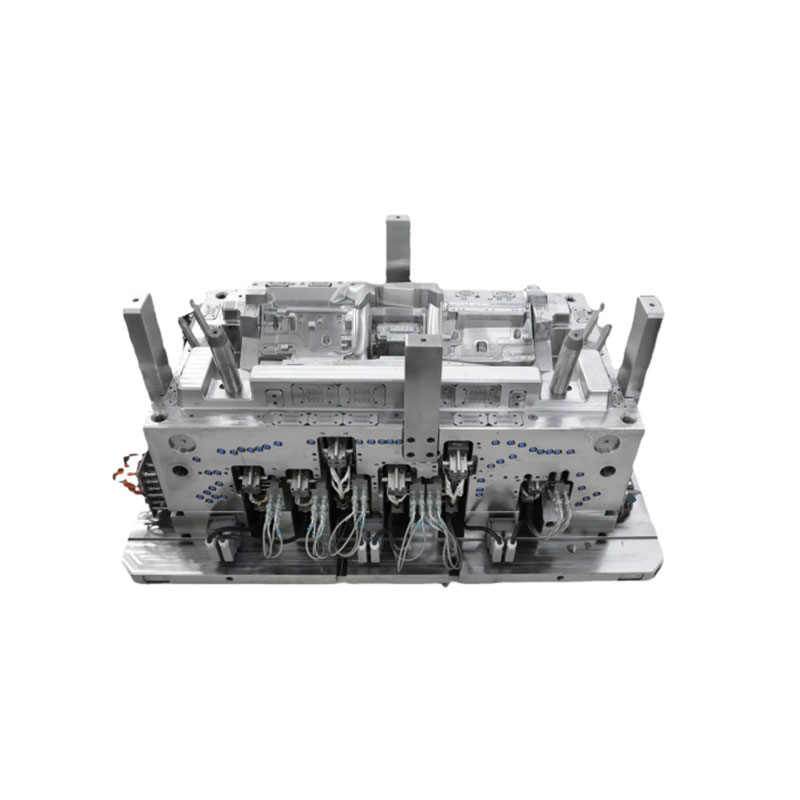

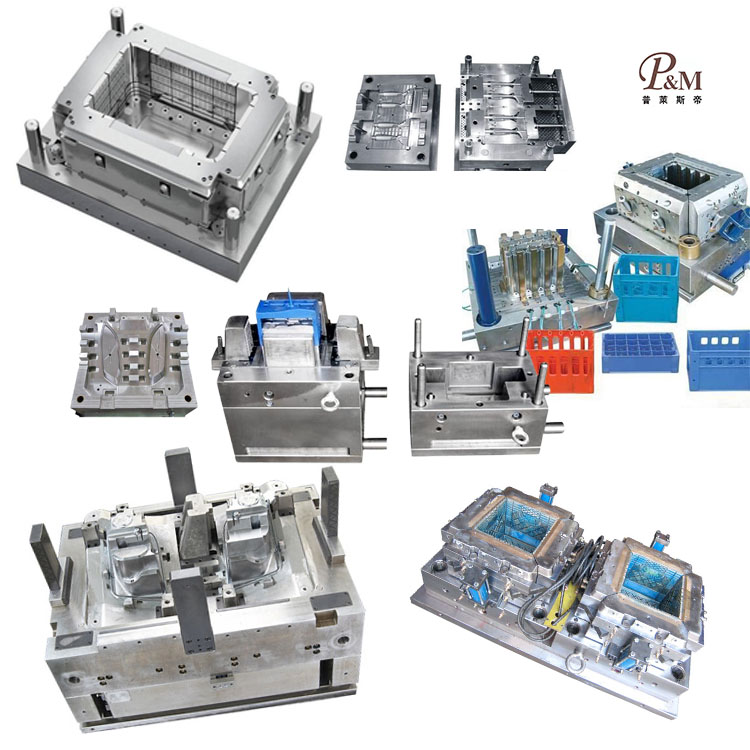

Литье под давлением

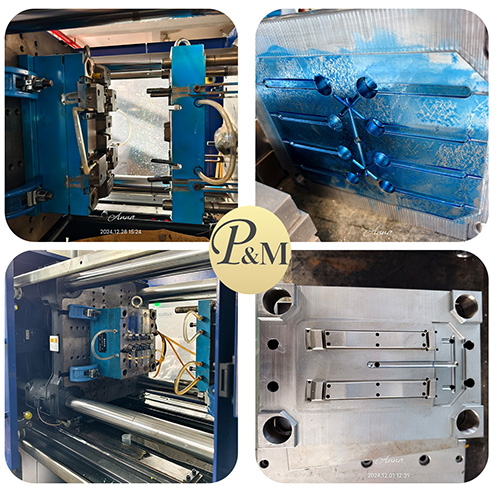

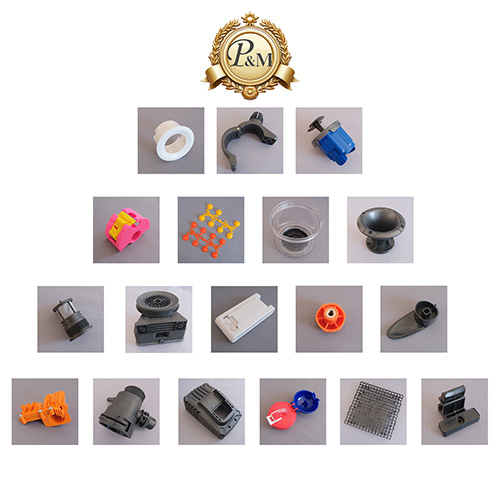

Для изготовления литьевых форм компания Ningbo (P&M) Plastic Metal Products Co., Ltd. имеет 18-летний опыт производства пресс-форм и 10-летний опыт экспорта. Мы предоставляем профессиональные универсальные услуги по изготовлению пресс-форм по индивидуальному заказу и являемся профессиональным производителем пластиковых форм. Мы можем использовать литье под давлением, выдувное формование, литье под давлением и ротационное формование.

Отправить запрос

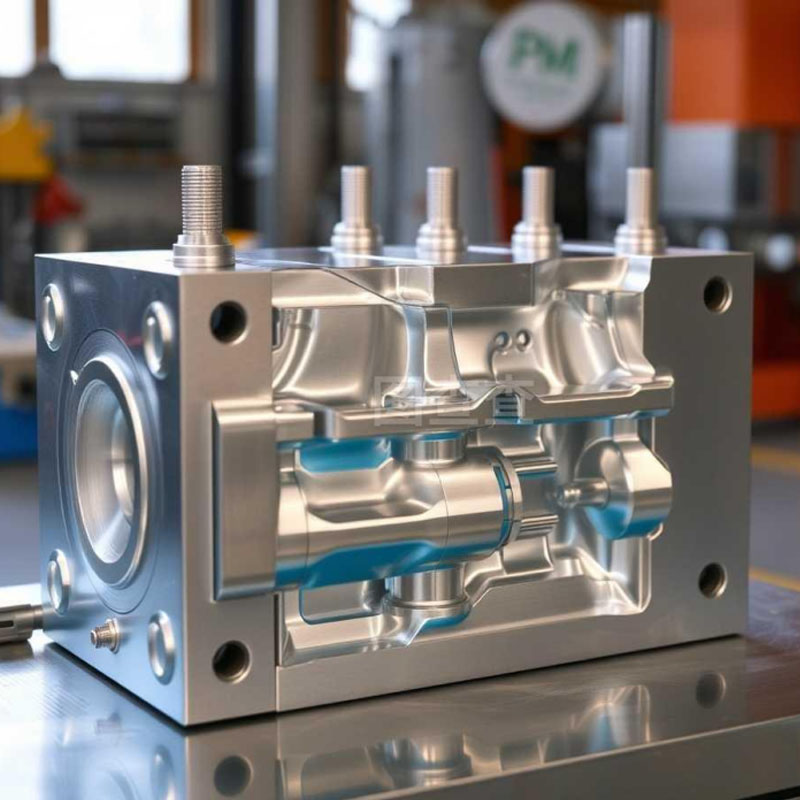

Изготовление литьевых форм Формование относится к процессу переработки сырья, такого как пресс-форма, в специальные инструменты со специфическими структурами, такими как полости, литниковые системы и системы охлаждения, с помощью ряда технологий точной обработки в соответствии с требованиями дизайна пластиковых изделий. Эти изготовленные формы можно использовать в процессе литья пластмасс под давлением. После впрыска расплавленного пластика в полость путем охлаждения и затвердевания получаются пластиковые изделия, соответствующие проектным характеристикам. Изготовление литьевых форм Литье является ключевым звеном, связывающим дизайн пластиковых изделий и массовое производство, а его точность и качество напрямую определяют характеристики, внешний вид и эффективность производства пластиковых изделий.

P&M Изготовление литьевых форм. Введение.

Основной процесс изготовления литьевых форм

1. Конструкция пресс-формы

Проектирование пресс-форм является основным предварительным этапом процесса изготовления литьевых форм, который требует детального планирования на основе 3D-модели пластиковых изделий (созданной с помощью такого программного обеспечения, как SolidWorks и UG). Содержание проекта включает в себя: проектирование полостей и сердцевины (обеспечение полного соответствия форме и внутренней структуре пластиковых изделий и сохранение разумной степени пластической усадки, например, усадка 1,5–2% для материалов ПП); проектирование литниковой системы (определение положения и размеров литника, бегунка и литника для обеспечения равномерного заполнения полости расплавленным пластиком); проектирование системы охлаждения (расположение каналов охлаждающей воды в зависимости от толщины и формы изделия для контроля равномерности скорости охлаждения и предотвращения деформации изделия); проектирование системы выталкивания (выбор компонентов выталкивания, таких как штифты и гильзы выталкивателя, для обеспечения плавного извлечения изделия из формы); проектирование системы направляющих и позиционирования (установка направляющих стоек и направляющих втулок для обеспечения точного позиционирования при открытии и закрытии формы). После завершения проектирования программное обеспечение для анализа текучести пресс-формы (например, Moldflow) используется для моделирования процесса литья под давлением, оптимизации схемы проектирования и снижения затрат на последующие пробные настройки пресс-формы.

2. Подготовка и предварительная обработка сырья.

Обычно используемым сырьем для литьевых форм является пресс-форма, которую следует выбирать в соответствии с назначением пресс-формы и характеристиками пластикового продукта: например, сталь для горячей обработки H13 с высокой износостойкостью выбирается для форм, производящих крупносерийные и высокоточные изделия; Предварительно закаленная литейная сталь P20, легкая в обработке, выбирается для форм, производящих изделия малого и среднего размера со средней точностью. На этапе подготовки сырья стальную форму необходимо разрезать, а весь стальной блок разрезать на заготовки, близкие по размеру к деталям формы, с помощью пильного станка или оборудования для лазерной резки, чтобы уменьшить последующий припуск на обработку. Ссылки на предварительную обработку включают в себя отжиг (нагрев стали литейной формы до определенной температуры, поддержание ее в тепле, а затем медленное охлаждение для снижения твердости материала и устранения внутренних напряжений для последующей резки) и удаление поверхностной ржавчины (с использованием пескоструйной обработки или травления для удаления оксидной окалины и ржавчины на поверхности стали для обеспечения точности обработки).

3. Прецизионная обработка

(1) Фрезерная обработка с ЧПУ

Вертикальные или горизонтальные фрезерные станки с ЧПУ используются для черновой обработки и получистовой обработки заготовок пресс-форм для удаления большей части лишнего материала и первоначального формирования формы и структуры деталей пресс-формы (таких как плоскость, ступенька и паз шаблона). Во время обработки следует выбирать соответствующие инструменты в зависимости от твердости стали литейной формы (например, инструменты из быстрорежущей стали для обработки мягкой стали литейной формы и инструменты из цементированного карбида для обработки предварительно закаленной стали литейной формы), а также следует устанавливать разумные параметры резания (скорость резания, подача, глубина резания) для обеспечения эффективности обработки и шероховатости поверхности (обычно шероховатость поверхности Ra≤6,3 мкм после получистовой обработки).

(2) Электроэрозионная обработка

Для сложных форм или структур с глубокими полостями, таких как полости пресс-форм и стержни, для точного формования используется электроэрозионная обработка (EDM). В этом процессе используется импульсный разряд между электродом и заготовкой для создания высокой температуры, эрозии материала заготовки и реализации обработки сложных форм. Перед обработкой необходимо изготовить соответствующий форме полости электрод (обычно из меди или графита), а траекторию движения электрода контролировать с помощью системы числового программного управления. Точность электроэрозионной обработки может достигать ±0,005 мм, а шероховатость поверхности Ra≤1,6 мкм, что позволяет эффективно обрабатывать сложные структуры, которые трудно достичь традиционным фрезерованием, например, узкие зазоры и острые углы.

(3) Электроэрозионная обработка проволоки

Электроэрозионная обработка проволоки (Wire EDM) в основном используется для обработки таких деталей, как отверстия специальной формы, пуансоны и матрицы пресс-форм, особенно для обработки тонких деталей пресс-форм или высокоточных контуров. В этом процессе в качестве электродов-инструментов используются проволочные электроды, такие как молибденовая проволока, и происходит эрозия материалов за счет разряда между проволочным электродом и заготовкой, а также реализуется резка сложных контуров с помощью системы числового программного управления. Точность электроэрозионной обработки проволоки может достигать ±0,002 мм, а шероховатость поверхности Ra≤0,8 мкм. Во время обработки отсутствует механическое напряжение, что позволяет избежать деформации заготовки. Его часто используют для обработки ключевых деталей, таких как режущие кромки пресс-форм и прецизионные направляющие отверстия.

(4)Полировка и притирка

Для улучшения качества поверхности полости формы (что напрямую влияет на качество поверхности пластмассовых изделий) обрабатываемые детали формы необходимо полировать и притирать. При грубой полировке используются такие инструменты, как шлифовальные круги и масляные камни, для удаления следов обработки; при средней полировке используется наждачная бумага (например, 400#-1000#) для дальнейшего улучшения поверхности; Для тонкой полировки используется алмазная шлифовальная паста (например, с размером частиц W1-W5) и обрабатывается ручным или механическим полировальным оборудованием (например, ультразвуковым полировальным станком), чтобы шероховатость поверхности полости достигала Ra≤0,025 мкм, что соответствует требованиям к поверхности прозрачных или глянцевых пластиковых изделий. Для форм с требованиями к текстуре (например, текстура кожи или текстура волочения проволоки) текстуры поверхности необходимо создавать с помощью процессов химического травления или лазерной гравировки.

4. Сборка пресс-формы

Сборка пресс-формы — это процесс объединения и установки обработанных деталей пресс-формы (таких как неподвижная опорная плита пресс-формы, подвижная опорная плита пресс-формы, полость, стержень, направляющая стойка, направляющая втулка, выталкивающий компонент и т. д.) в соответствии с проектными чертежами. Этапы сборки включают в себя: во-первых, фиксацию полости и стержня на неподвижном сердечнике формы и перемещении стержня формы для обеспечения точного позиционирования (позиционирование с помощью штифтов с установочным зазором ≤0,005 мм); затем устанавливают направляющую систему, вдавливая направляющие стойки в подвижную опорную плиту формы, а направляющие втулки в неподвижную опорную плиту формы, чтобы обеспечить плавную посадку между направляющими стойками и направляющими втулками; затем сборка системы выбрасывания, установка таких компонентов, как выталкивающие штифты и выталкивающие втулки, на выбрасывающую пластину, регулировка хода выбрасывания для обеспечения синхронного действия выбрасывания; наконец, установка аксессуаров литниковой системы и системы охлаждения (таких как втулки ворот и соединения водопроводных труб) и проверка гибкости движения каждого компонента без заеданий. После завершения сборки необходимо провести испытание на герметичность (проверка герметичности контура охлаждающей воды) и проверку размеров перед испытанием пресс-формы, чтобы убедиться, что точность сборки пресс-формы соответствует требованиям.

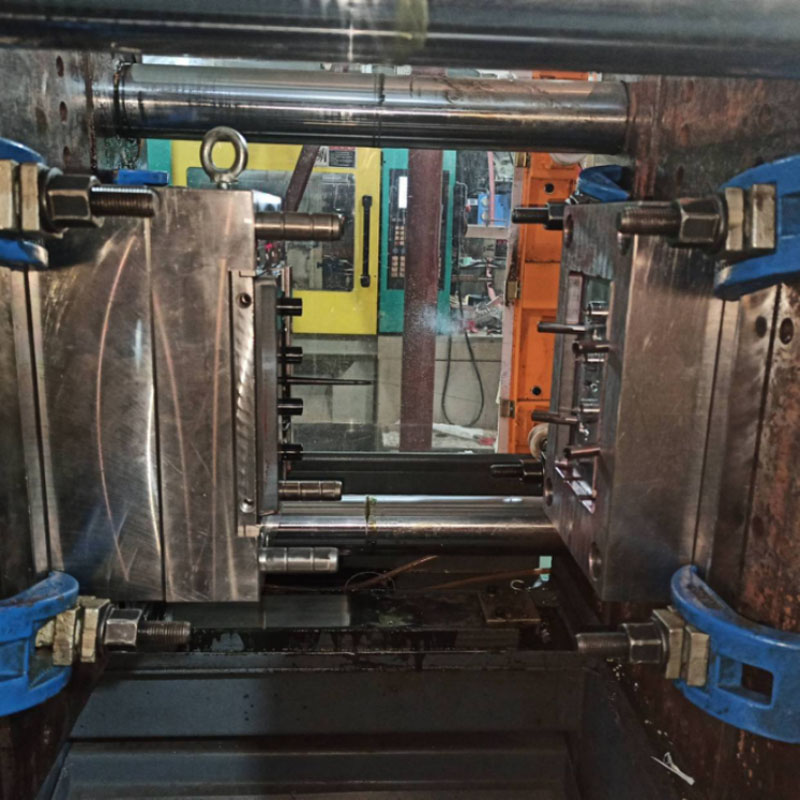

5. Испытание и регулировка пресс-формы

Испытание пресс-формы — ключевой шаг для проверки ее работоспособности и оптимизации процесса литья под давлением. Собранную форму необходимо установить на термопластавтомат, а испытания литья под давлением проводятся в соответствии с заданными параметрами впрыска (температура, давление, скорость и т. д.). Во время испытания формы необходимо наблюдать: за ситуацией с заполнением расплавленного пластика (нет ли таких проблем, как нехватка материала, вспышка, пузыри и т. д.); точность размеров изделия после охлаждения (определение основных размеров с помощью координатно-измерительной машины и сравнение с проектным значением); качество внешнего вида изделия (нет ли на поверхности царапин, следов усадки, цветовых различий). В соответствии с результатами испытаний пресс-формы отрегулируйте ее: если есть проблема с нехваткой материала, можно увеличить размер литника или увеличить давление впрыска; если изделие деформировано, необходимо оптимизировать схему контура охлаждающей воды; если на поверхности имеются следы усадки, время выдержки давления необходимо увеличить. Обычно требуется 2-3 испытания и корректировка пресс-формы, пока не будут произведены качественные пластиковые изделия, а затем пресс-форма может быть запущена в официальное производство.

Пресс-формы для литья под давлением P&M (спецификация)

|

Название формы |

Литье под давлением |

|

Мы обещаем |

Все ориентированы на клиента, никогда не преследуют краткосрочную прибыль и продают долгосрочные выгоды. |

|

Мы производим |

Пресс-форма, прототип, литье под давлением, сборка изделия, поверхностная печать, напыление интеграции поверхности |

|

Пожалуйста, предоставьте |

2D, 3D, образцы или размер многоракурсных изображений |

|

Время пресс-формы |

Около 25 рабочих дней |

|

Время продукта |

7-15 дней |

|

Модная точность |

±0,1 мм |

|

Жизнь пресс-формы |

50-100 миллионов выстрелов |

|

Производственный процесс |

Аудиторские чертежи - анализ потока пресс-формы - проверка конструкции - специальные материалы - обработка пресс-формы - обработка стержня - обработка электродов - обработка системы направляющих - обработка и закупка деталей - приемка обработки - процесс обработки поверхности полости - сложный режим Штамповка - покрытие всей поверхности формы - монтажная пластина - образец пресс-формы - испытание образца - отправка образцов |

|

Полость формы |

Одна полость, несколько полостей или одинаковые разные изделия могут быть изготовлены вместе |

|

Материал пресс-формы |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Система бегунков |

Горячий бегун и холодный бегун |

|

Базовый материал |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Заканчивать |

Ровность слова, зеркальный блеск, матовая поверхность, стрии. |

|

Стандартный |

HASCO, DME или в зависимости от |

|

Тонкая технология |

Фрезерование, шлифование, ЧПУ, электроэрозионная обработка, резка проволоки, резьба, электроэрозионная обработка, токарные станки, обработка поверхности и т. д. |

|

Программное обеспечение |

CAD,PRO-E,UG Время проектирования: 1-3 дня (нормальные обстоятельства) |

|

Материал изделия |

Пищевое пластиковое сырье |

|

Источник |

Сделано в Китае |

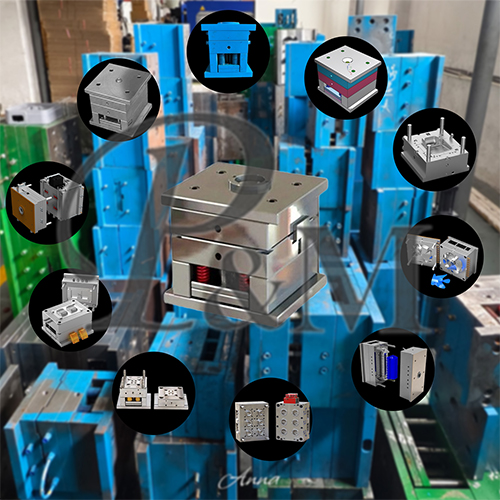

Процесс настройки

Фабрика и о нас

Компания NingBo Plastic Metal Product Co., Ltd (P&M) расположена в Юяо, так называемом Городе Плесени, Королевстве Пластика, на южной оконечности моста через залив Ханчжоу, к северу от Шанхая, к востоку от порта Нинбо, на плотной двойной линии государственной дороги 329 по суше, морю и воздуху в сеть для облегчения транспортировки.

Благодаря богатой технической мощи, научным методам управления и хорошему послепродажному обслуживанию, продукт пользуется большим доверием и приветствуется клиентами со всего мира. P&M использует усовершенствованную систему разработки и производства для проектирования пресс-форм, производства пластиковых изделий и автоматического производства. Нашей основной продукцией является проектирование и производство пластиковых форм, пластиковых изделий, металлических изделий. 90% продукции нашего предприятия экспортируется в Америку, Европу, Германию, Японию, Австралию и др. На протяжении многих лет компания занимается исследованием сырья. Компания имеет собственную торговую марку и десятки патентов, обеспечивающие более удобную техническую поддержку при изготовлении пресс-форм и производстве продукции. P&M начала внутренний бизнес с 2008 года под названием Shundi Mold Factory. И открыли международный рынок с 2014 года. Мы всегда придерживаемся принципов качества и времени в первую очередь. Предоставляя клиентам продукцию высочайшего качества, постарайтесь максимизировать эффективность производства и сократить время производства. Мы с гордостью сообщаем каждому клиенту, что наша компания не потеряла ни одного клиента с момента своего создания. Если возникнут проблемы с продуктом, мы будем активно искать решение и возьмем на себя ответственность до конца.

P&M придерживается рыночной ориентации на качество жизни и фокусируется на качественном обслуживании и постоянной разработке новых продуктов, стремясь создать лучший корпоративный имидж, а наши друзья дома и за рубежом, чтобы осуществлять широкий спектр деловых обменов и сотрудничества, создают блестящие вещи.

Упаковка

Упаковка в соответствии с вашими потребностями

1. Доставка по воздуху занимает 3-7 дней.

Товары могут быть отправлены DHL, Fedex, UPS.

2. По морю время доставки зависит от вашего порта.

В страны Юго-Восточной Азии занимает около 5-12 дней.

В страны Ближнего Востока доставка занимает около 18-25 дней.

В европейские страны занимает около 20-28 дней.

Доставка в американские страны занимает около 28-35 дней.

В Австралию занимает около 10-15 дней.

В африканские страны занимает около 30-35 дней.

Детали P&M Bike, ориентированные на детей, сочетают в себе безопасность, здоровье и веселье, стремясь добавить ярких красок в прекрасное детство. Мы с нетерпением ждем возможности работать вместе с вами, чтобы служить нашим детям.

Дорога роста ребенка вымощена кирпичами и плиткой.

Часто задаваемые вопросы

1.Кто мы?

Мы находимся в Чжэцзяне, Китай, начиная с 2014 года, продаем в Северную Америку (30,00%), Южную Европу (10,00%), Северную Европу (10,00%), Центральную Америку (10,00%), Западную Европу (10,00%), Ближний Восток (10,00%), Восточную Европу (10,00%), Южную Америку (10,00%). В нашем офисе работает около 51-100 человек.

2.Как мы можем гарантировать качество?

Всегда предсерийный образец перед массовым производством;

Всегда окончательная проверка перед отправкой;

3.Что вы можете купить у нас?

Пресс-формы, изделия из пластмассы, изделия из металла, изделия для стоматологии, обработка на станках с ЧПУ.

4. Почему вам следует покупать у нас, а не у других поставщиков?

Мы в основном занимаемся всеми видами 3D-дизайна, 3D-печати, а также пластиковыми металлическими формами и инструментами и изделиями. У нас есть собственный инженер и завод. Комплексная поставка: 3D-дизайн - 3D-печать - изготовление пресс-форм - литье пластмассы.

5.Какие услуги мы можем предоставить?

Принятые условия доставки: FOB,CFR,CIF,EXW,FCA,DDP,DDU;

Принимаемая валюта платежа: доллар США, евро;

Принятый тип оплаты: T/T, L/C, PayPal, Western Union, Escrow;

Язык общения: английский, китайский, испанский, французский, русский.

6. Каковы характеристики вашего сервиса?

1. На ваш запрос, связанный с нашей продукцией или ценами, будет дан ответ в течение 24 часов.

2. Хорошо обученный и опытный персонал ответит на все ваши вопросы на свободном английском языке.

3. Предложение поддержки для решения проблемы в период подачи заявки или продажи.

4. Конкурентоспособные цены при одинаковом качестве.

5. Гарантия качества образцов такая же, как и качество массового производства.