- Основная служба настройки

- Здравоохранение

- Домашнее медицинское оборудование

- Товары для оздоровительного массажа для домашнего использования

- Домашнее медицинское реабилитационное оборудование

- Оборудование для домашнего ухода

- Медицинское оборудование для больниц

- Коммерческое медицинское оборудование больницы

- Новые медицинские устройства

- Ветеринарные товары

- Электронные приборы и инструменты

- Формы для товаров для матери и ребенка

- Рекреационный спорт

- Искусство интерьера дома

- Автомобильные аксессуары

- Транспорт и складирование

- Светильники

- Строительное оборудование

- Упаковка продукта

- Образовательные и лаборатории

- Одежда Аксессуары для багажа

- Средства по уходу и чистке

- Сельское и лесное хозяйство

- Механическое оборудование

- Товары для домашних животных

- Kitchenware

Стулья для мебели, изготовленные методом литья под давлением

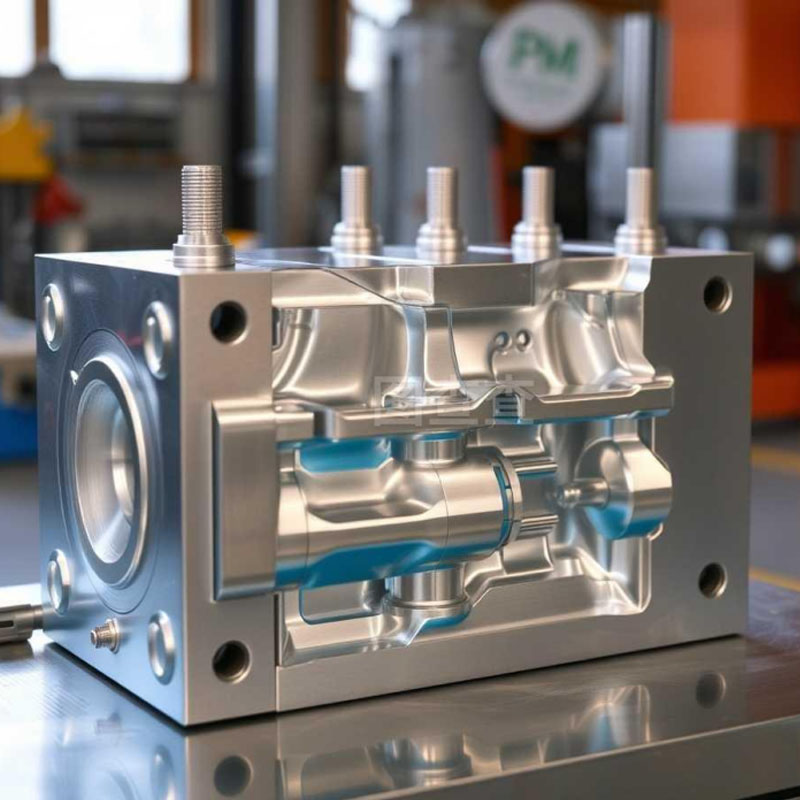

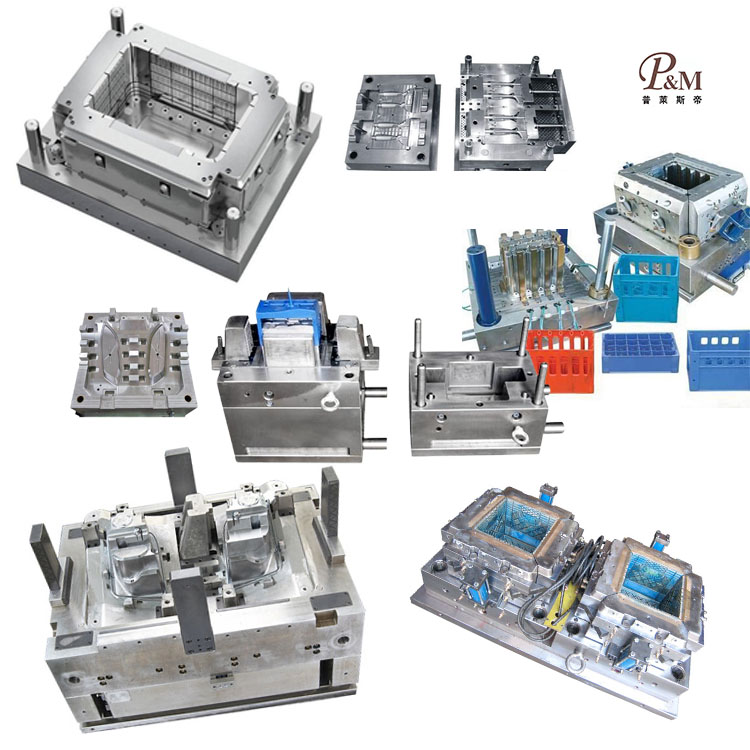

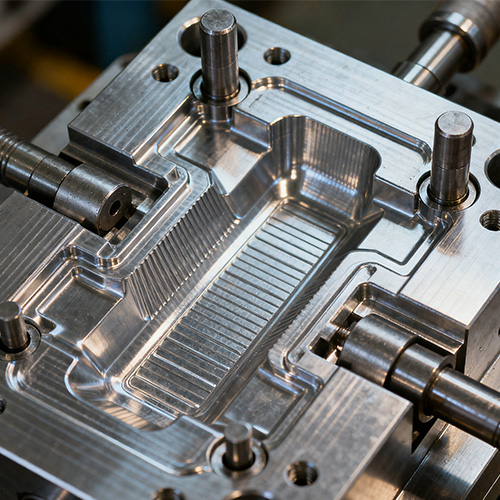

Что касается стульев для литьевой мебели, компания Ningbo (P&M) Plastic Metal Products Co., Ltd. имеет 18-летний опыт производства пресс-форм и 10-летний опыт экспорта. Мы предоставляем профессиональные универсальные услуги по изготовлению пресс-форм по индивидуальному заказу и являемся профессиональным производителем пластиковых форм. Мы можем использовать литье под давлением, выдувное формование, литье под давлением и ротационное формование.

Отправить запрос

Мебельные стулья, изготовленные методом литья под давлением, относятся к мебельным стульям, изготовленным путем производства основных структурных компонентов, таких как чаши сидений и спинок, с использованием процесса литья пластмассы под давлением, а затем их сборки с помощью металлических или пластиковых кронштейнов, соединителей и т. д. Этот процесс формирует интегрированную структуру корпуса стула путем впрыскивания расплавленного пластика в специальную полость формы и охлаждения его для затвердевания без необходимости сложного последующего сращивания. По сравнению с традиционными стульями, изготовленными из дерева, металла, сварки или ручного сращивания, они обладают значительными преимуществами в эффективности производства, структурной стабильности и разнообразии дизайна и широко используются в домах, офисах, ресторанах, общественных местах и других сценариях, удовлетворяя потребности различных сред в легкости, долговечности и эстетике стульев.

Мебельные стулья P&M, изготовленные методом литья под давлением Введение

A、Основные преимущества литых мебельных стульев

1. Стабильная структура и высокая долговечность.

Литые чаши сидений и спинки имеют интегрированную конструкцию без зазоров для сращивания, что позволяет избежать короткого срока службы традиционных стульев, вызванного ослаблением или трещинами сращивания. Обычные инъекционные материалы (такие как ПП, PA66 + стекловолокно) обладают превосходной ударопрочностью и сопротивлением ползучести: например, корпус стула из ПП может выдерживать статическую нагрузку более 150 кг без явной деформации после 100 000 испытаний под давлением; Корпус кресла из армированного пластика с добавлением стекловолокна имеет прочность на изгиб более 80МПа, а его износостойкость на 50% выше, чем у обычного пластика. Он может адаптироваться к сценариям частого использования в общественных местах (таких как торговые центры, столовые), а его обычный срок службы может достигать 5-8 лет, что намного дольше, чем 3-5 лет традиционных деревянных стульев.

2. Легкая конструкция и простота в обращении.

Основные компоненты стульев, отлитых под давлением, изготовлены из легких пластиковых материалов, а общий вес обычно составляет всего 3–8 кг, что намного легче, чем традиционные стулья из цельного дерева (10–15 кг) и металлические стулья (8–12 кг). Например, бытовой обеденный стул из полипропилена, отлитый под давлением, весит около 3-4 кг, и взрослая женщина может легко переносить его одной рукой; Офисное кресло для конференций, отлитое под давлением, весит около 5-6 кг, что удобно для частого перемещения и реорганизации пространства. Легкий вес не только снижает транспортные расходы (при той же грузоподъемности количество перевозимых литых стульев более чем на 40% больше, чем у стульев из массива дерева), но также снижает повреждения земли и стен при столкновении во время погрузочно-разгрузочных работ, что особенно подходит для офисных помещений и мест общественного питания, где необходимо часто корректировать планировку.

3. Гибкий дизайн и разнообразие стилей.

Процесс литья под давлением позволяет реализовать сложную конструкцию пресс-форм и создавать разнообразные стулья уникальных форм и плавных линий: от простых изогнутых спинок и обтекаемых поддонов сидений до индивидуальных дизайнов с полыми узорами и градиентными цветами — все это можно сформировать за один раз с помощью форм. Например, литые обеденные стулья в скандинавском стиле часто имеют округлую форму, сочетающуюся с цветовой гаммой макарон; литые стулья в индустриальном стиле изготавливаются с металлической текстурированной поверхностью с помощью форм и сочетаются с темными цветами, такими как черный и серый; Стулья для общественных мест также можно спроектировать в штабелируемую конструкцию (например, обеденные стулья можно штабелировать в 6-8 слоев) для экономии места для хранения. Кроме того, стиль можно быстро изменить, заменив форму, чтобы удовлетворить потребности в стиле различных сценариев (дома, офиса, на открытом воздухе), а цикл итерации проектирования на 30–50 % короче, чем у традиционных стульев.

4. Легко чистить и низкие затраты на техническое обслуживание.

Пластиковая поверхность литых стульев гладкая и плотная, без зазоров и текстур, как у деревянных стульев, или точек сварки, как у металлических стульев, и нелегко впитывает пыль и масло. При ежедневной уборке достаточно протереть влажной тряпкой, чтобы удалить пятна; в случае стойких масляных пятен его можно протереть после распыления нейтрального моющего средства, а эффективность очистки более чем на 60% выше, чем у деревянных стульев. В то же время пластиковый материал обладает хорошей водостойкостью и коррозионной стойкостью, и его можно мыть непосредственно водой (например, стулья, отлитые под давлением на открытом воздухе), не беспокоясь о деформации влаги или ржавчине; пластиковый корпус стула не имеет краски или покрытия, что позволяет избежать работ по техническому обслуживанию, связанных с перекраской традиционных стульев из-за отслаивания краски, а стоимость длительного использования и обслуживания составляет всего 1/3-1/2 от стоимости деревянных стульев.

B、Процесс производства литых мебельных стульев

1. Проектирование продукта и разработка пресс-форм.

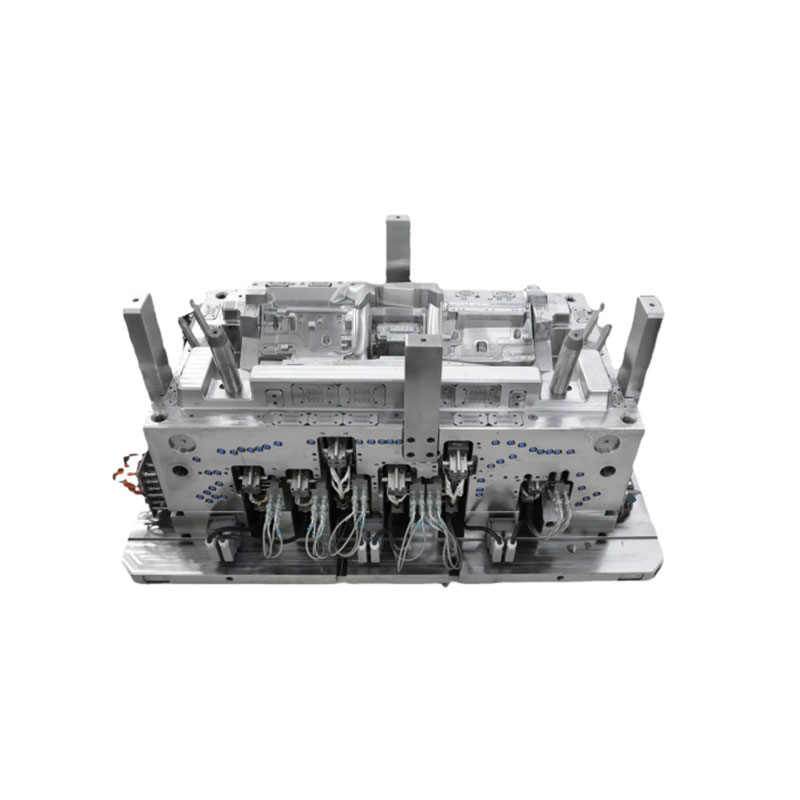

Сначала определите функциональные требования (несущая способность, штабелируемость, комфорт) и внешний вид стула в соответствии со сценарием целевого использования (например, дома, в офисе, на открытом воздухе) и нарисуйте 3D-модель стула с помощью программного обеспечения САПР (например, AutoCAD, SolidWorks). Сосредоточьтесь на разработке кривизны сиденья (соответствует изгибу ягодиц человека, чтобы уменьшить усталость от длительного сидения), опорной конструкции спинки (например, добавление скрытых ребер жесткости) и интерфейса соединения ножек стула (адаптация к металлическим кронштейнам или пластиковым ножкам стула). После завершения проектирования выполните проектирование пресс-формы: определите количество полостей пресс-формы в соответствии с размером стула (обычно 1 полость на форму или 2 полости на форму, 1 полость на форму для больших стульев), спроектируйте литниковую систему (используя боковые или штыревые заслонки, чтобы не оставлять заметных следов на поверхности стула) и систему охлаждения (располагайте каналы охлаждающей воды равномерно в соответствии с толщиной корпуса стула, чтобы обеспечить контроль времени охлаждения в пределах 30-60 с во избежание деформации). Материалом пресс-формы является предварительно закаленная сталь P20 (для мелко- и среднесерийного производства) или сталь для горячей обработки H13 (для массового производства, со сроком службы более 500 000 раз), и она изготавливается с помощью прецизионных процессов, таких как пятиосные обрабатывающие центры и электроэрозионная обработка, гарантируя, что точность полости формы достигает ± 0,1 мм, а шероховатость поверхности Ra≤0,8 мкм.

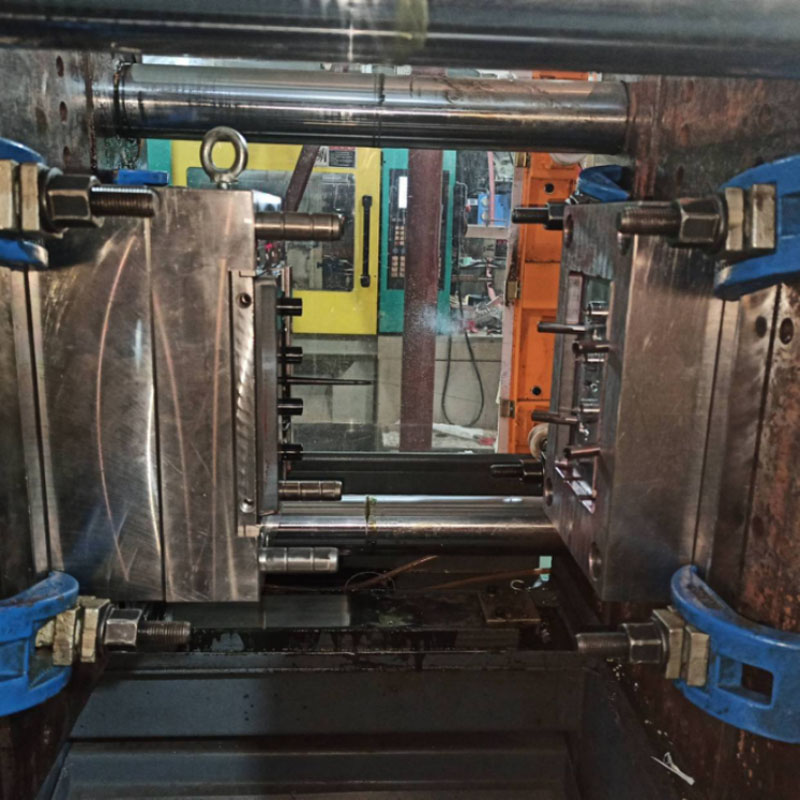

2. Подготовка сырья и литье под давлением.

Выбирайте пластиковое сырье в соответствии с требованиями использования стула: ПП (полипропилен) обычно используется для домашних обеденных стульев, он имеет низкую стоимость и хорошую прочность; Стекловолокно PA66 + обычно используется для офисных стульев и обладает высокой прочностью и сопротивлением ползучести; HDPE (полиэтилен высокой плотности) обычно используется для уличных стульев, он устойчив к ультрафиолетовому излучению и старению. На этапе подготовки сырья смешайте пластиковые частицы с цветными мастербатчами (добавленными в соответствии с расчетным цветовым соотношением, например, 1%-2% белой маточной смеси для белых стульев), антивозрастными агентами (0,5%-1% анти-УФ-агентом для уличных стульев) и упрочнителями (для улучшения низкотемпературной прочности, подходящей для холодных зон) равномерно и поместите их в сушилку для сушки (чтобы удалить влагу и избежать пузырей после литья под давлением, температура сушки 80-100℃, время 2-4 часа). Во время литья под давлением добавьте высушенное сырье в бункер термопластавтомата, установите температуру цилиндра в соответствии с характеристиками материала (температура материала ПП 180-220 ℃, температура материала PA66 + стекловолокно 250-280 ℃), контролируйте давление впрыска на уровне 60-100 МПа и время выдержки 10-20 с. Машина для литья под давлением впрыскивает расплавленный пластик в полость формы через шнек. После охлаждения и затвердевания чаша сиденья или заготовка спинки выбрасывается через механизм выталкивания. После расформовки остатки ворот удаляются для завершения производства основных компонентов.

3. Сборка компонентов и проверка качества.

После завершения изготовления основных компонентов перейдите к этапу сборки: сначала соедините чашу сиденья и спинку с помощью винтов (или примените защелкивающуюся конструкцию без винтов), чтобы обеспечить прочное соединение без ослабления; затем установите ножки стула или кронштейны (металлические кронштейны сначала необходимо защитить от ржавчины, например, с помощью гальванического покрытия или пластикового напыления; пластиковые ножки стула напрямую соединяются с чашей сиденья с помощью защелок или винтов); наконец, установите аксессуары (например, подлокотники и пневмоштанги для офисных стульев, противоскользящие накладки для обеденных стульев). После сборки проводится проверка качества: сначала осмотр внешнего вида, проверка наличия на поверхности стула царапин, пузырей, цветовых различий, а также полного ли удаления остатков ворот; во-вторых, проверка конструкции, проверка прочности соединения между чашей сиденья и спинкой (приложение тягового усилия 500 Н без ослабления или разрушения) и несущая способность ножек стула (статическая нагрузка 200 кг, отсутствие деформации в течение 1 часа); в-третьих, функциональный осмотр, проверка устойчивости штабелируемых стульев при штабелировании (отсутствие риска опрокидывания после штабелирования 8 слоев), а также проверка гибкости подъема подлокотников и срока службы пневматических тяг для офисных стульев. Квалифицированные стулья упаковываются (упаковываются в картонные коробки или полиэтиленовые пакеты во избежание износа при транспортировке) и готовятся к доставке.

Мебельные стулья P&M, изготовленные методом литья под давлением (спецификация)

|

Название формы |

Стулья для мебели, изготовленные методом литья под давлением |

|

Мы обещаем |

Все ориентированы на клиента, никогда не преследуют краткосрочную прибыль и продают долгосрочные выгоды. |

|

Мы производим |

Пресс-форма, прототип, литье под давлением, сборка изделия, поверхностная печать, напыление интеграции поверхности |

|

Пожалуйста, предоставьте |

2D, 3D, образцы или размер многоракурсных изображений |

|

Время пресс-формы |

Около 25 рабочих дней |

|

Время продукта |

7-15 дней |

|

Модная точность |

±0,1 мм |

|

Жизнь пресс-формы |

50-100 миллионов выстрелов |

|

Производственный процесс |

Аудиторские чертежи - анализ потока пресс-формы - проверка конструкции - специальные материалы - обработка пресс-формы - обработка стержня - обработка электродов - обработка системы направляющих - обработка и закупка деталей - приемка обработки - процесс обработки поверхности полости - сложный режим Штамповка - покрытие всей поверхности формы - монтажная пластина - образец пресс-формы - испытание образца - отправка образцов |

|

Полость формы |

Одна полость, несколько полостей или одинаковые разные изделия могут быть изготовлены вместе |

|

Материал пресс-формы |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Система бегунков |

Горячий бегун и холодный бегун |

|

Базовый материал |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Заканчивать |

Ровность слова, зеркальный блеск, матовая поверхность, стрии. |

|

Стандартный |

HASCO, DME или в зависимости от |

|

Тонкая технология |

Фрезерование, шлифование, ЧПУ, электроэрозионная обработка, резка проволоки, резьба, электроэрозионная обработка, токарные станки, обработка поверхности и т. д. |

|

Программное обеспечение |

CAD,PRO-E,UG Время проектирования: 1-3 дня (нормальные обстоятельства) |

|

Материал изделия |

Пищевое пластиковое сырье |

|

Источник |

Сделано в Китае |

Особенности и применение стульев для мебели P&M, изготовленных методом литья под давлением

1. Бытовой сценарий

Основными требованиями к стульям, отлитым под давлением для домашнего использования, являются эстетика, комфорт и легкий вес, а распространенные типы включают в себя:

Стулья для столовой: в основном изготовлены из материалов ПП или ПЭВП, с простыми изогнутыми формами и цветовыми гаммами макарон (например, белым, голубым, розовым) в качестве основных стилей. Подголовник сиденья спроектирован так, чтобы соответствовать изгибу ягодиц, а в некоторых моделях предусмотрены мягкие подушки для повышения комфорта. Вес контролируется на уровне 3-4 кг, что удобно для перемещения и хранения, подходит для домашних ресторанов и кухонь.

Стулья для отдыха: такие как кресла-качалки для балкона и отдельные стулья для гостиной, часто изготовленные из сплава ПК/АБС или армированного стекловолокном PA66, с регулируемыми спинками и подставками для ног. Некоторые имеют полый дизайн для повышения воздухопроницаемости, а цвета в основном нейтральные (серый, бежевый), которые адаптируются к современному стилю дома и имеют как декоративные, так и практические функции.

2. Офисный сценарий

Офисные сценарии должны отвечать потребностям частого использования, эргономичности и долговечности, и основными типами являются:

Стулья для персонала: корпус стула PA66, армированный стекловолокном, в сочетании с металлическими пятизвездочными ножками и пневматическими стержнями. Конструкция спинки эргономична (с заметной поясничной опорой), подлокотники регулируются вверх и вниз, грузоподъемность более 150 кг, подходит для длительного офисного использования, срок службы 5-8 лет.

Стулья для конференций: в основном без подлокотников, изготовлены из материалов ПП или ПК/АБС, весом 5-6 кг, могут складываться для хранения (сложены в 5-6 слоев), что удобно для гибкого использования пространства конференц-зала. Поверхность часто бывает матовой, чтобы избежать отражений, влияющих на качество конференции, а цвета в основном деловые, такие как черный и темно-серый.

3. Государственные и коммерческие сценарии

Такие сценарии предъявляют чрезвычайно высокие требования к долговечности, штабелируемости и простоте очистки стульев, а типичные области применения включают:

Стулья для предприятий общественного питания: такие как стулья для ресторанов и столовых, изготовленные из материалов HDPE или PP, с гладкими поверхностями без мертвых углов, которые можно мыть непосредственно водой или протирать дезинфицирующим средством, с несущей способностью 200 кг и штабелирующим слоем из 6-8 слоев, что позволяет экономить место для хранения. Цвета в основном яркие, такие как красный и желтый, чтобы улучшить атмосферу обеда.

Стулья для общественных мест: например, стулья для отдыха в торговых центрах и скамейки в парке, изготовленные из материалов HDPE (на открытом воздухе) или сплава ПК/АБС (в помещении). Интегрированная конструкция корпуса кресла не имеет острых краев и углов, что позволяет избежать травм при столкновении с пешеходами. Некоторые скамейки сконструированы как соединенные (2-3 сиденья) для повышения устойчивости, обладают антивандальными (антиразрушающими) характеристиками, устойчивы к царапинам и ударам.

Процесс настройки

Фабрика и о нас

Компания NingBo Plastic Metal Product Co., Ltd (P&M) расположена в Юяо, так называемом Городе Плесени, Королевстве Пластика, на южной оконечности моста через залив Ханчжоу, к северу от Шанхая, к востоку от порта Нинбо, на плотной двойной линии государственной дороги 329 по суше, морю и воздуху в сеть для облегчения транспортировки.

Благодаря богатой технической мощи, научным методам управления и хорошему послепродажному обслуживанию, продукт пользуется большим доверием и приветствуется клиентами со всего мира. P&M использует усовершенствованную систему разработки и производства для проектирования пресс-форм, производства пластиковых изделий и автоматического производства. Нашей основной продукцией является проектирование и производство пластиковых форм, пластиковых изделий, металлических изделий. 90% продукции нашего предприятия экспортируется в Америку, Европу, Германию, Японию, Австралию и др. На протяжении многих лет компания занимается исследованием сырья. Компания имеет собственную торговую марку и десятки патентов, обеспечивающие более удобную техническую поддержку при изготовлении пресс-форм и производстве продукции. P&M начала внутренний бизнес с 2008 года под названием Shundi Mold Factory. И открыли международный рынок с 2014 года. Мы всегда придерживаемся принципов качества и времени в первую очередь. Предоставляя клиентам продукцию высочайшего качества, постарайтесь максимизировать эффективность производства и сократить время производства. Мы с гордостью сообщаем каждому клиенту, что наша компания не потеряла ни одного клиента с момента своего создания. Если возникнут проблемы с продуктом, мы будем активно искать решение и возьмем на себя ответственность до конца.

P&M придерживается рыночной ориентации на качество жизни и фокусируется на качественном обслуживании и постоянной разработке новых продуктов, стремясь создать лучший корпоративный имидж, а наши друзья дома и за рубежом, чтобы осуществлять широкий спектр деловых обменов и сотрудничества, создают блестящие вещи.

Упаковка

Упаковка в соответствии с вашими потребностями

1. Доставка по воздуху занимает 3-7 дней.

Товары могут быть отправлены DHL, Fedex, UPS.

2. По морю время доставки зависит от вашего порта.

В страны Юго-Восточной Азии занимает около 5-12 дней.

В страны Ближнего Востока доставка занимает около 18-25 дней.

В европейские страны занимает около 20-28 дней.

Доставка в американские страны занимает около 28-35 дней.

В Австралию занимает около 10-15 дней.

В африканские страны занимает около 30-35 дней.

Детали P&M Bike, ориентированные на детей, сочетают в себе безопасность, здоровье и веселье, стремясь добавить ярких красок в прекрасное детство. Мы с нетерпением ждем возможности работать вместе с вами, чтобы служить нашим детям.

Дорога роста ребенка вымощена кирпичами и плиткой.

Часто задаваемые вопросы

1.Кто мы?

Мы находимся в Чжэцзяне, Китай, начиная с 2014 года, продаем в Северную Америку (30,00%), Южную Европу (10,00%), Северную Европу (10,00%), Центральную Америку (10,00%), Западную Европу (10,00%), Ближний Восток (10,00%), Восточную Европу (10,00%), Южную Америку (10,00%). В нашем офисе работает около 51-100 человек.

2.Как мы можем гарантировать качество?

Всегда предсерийный образец перед массовым производством;

Всегда окончательная проверка перед отправкой;

3.Что вы можете купить у нас?

Пресс-формы, изделия из пластмассы, изделия из металла, изделия для стоматологии, обработка на станках с ЧПУ.

4. Почему вам следует покупать у нас, а не у других поставщиков?

Мы в основном занимаемся всеми видами 3D-дизайна, 3D-печати, а также пластиковыми металлическими формами и инструментами и изделиями. У нас есть собственный инженер и завод. Комплексная поставка: 3D-дизайн - 3D-печать - изготовление пресс-форм - литье пластмассы.

5.Какие услуги мы можем предоставить?

Принятые условия доставки: FOB,CFR,CIF,EXW,FCA,DDP,DDU;

Принимаемая валюта платежа: доллар США, евро;

Принятый тип оплаты: T/T, L/C, PayPal, Western Union, Escrow;

Язык общения: английский, китайский, испанский, французский, русский.

6. Каковы характеристики вашего сервиса?

1. На ваш запрос, связанный с нашей продукцией или ценами, будет дан ответ в течение 24 часов.

2. Хорошо обученный и опытный персонал ответит на все ваши вопросы на свободном английском языке.

3. Предложение поддержки для решения проблемы в период подачи заявки или продажи.

4. Конкурентоспособные цены при одинаковом качестве.

5. Гарантия качества образцов такая же, как и качество массового производства.