- Основная служба настройки

- Здравоохранение

- Домашнее медицинское оборудование

- Товары для оздоровительного массажа для домашнего использования

- Домашнее медицинское реабилитационное оборудование

- Оборудование для домашнего ухода

- Медицинское оборудование для больниц

- Коммерческое медицинское оборудование больницы

- Новые медицинские устройства

- Ветеринарные товары

- Электронные приборы и инструменты

- Формы для товаров для матери и ребенка

- Рекреационный спорт

- Искусство интерьера дома

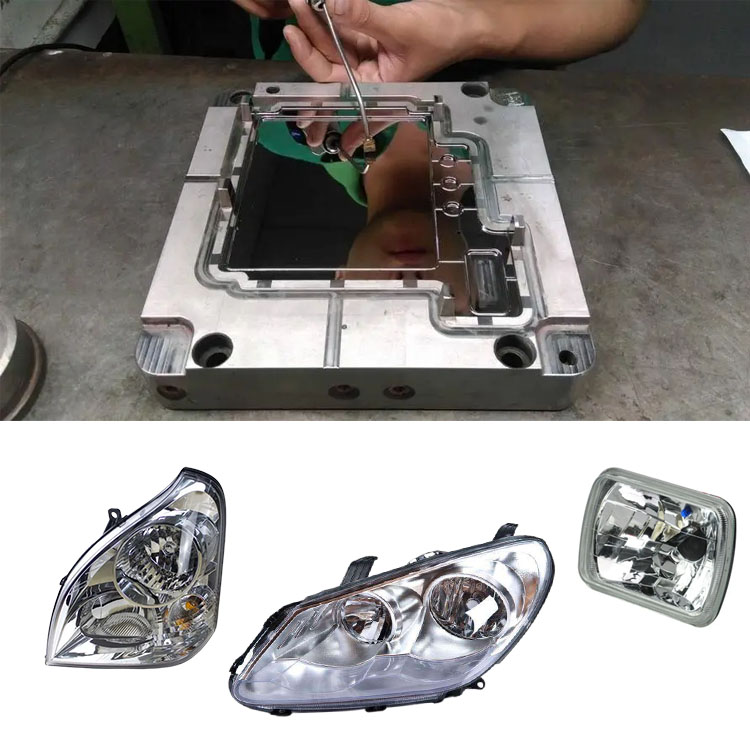

- Автомобильные аксессуары

- Транспорт и складирование

- Светильники

- Строительное оборудование

- Упаковка продукта

- Образовательные и лаборатории

- Одежда Аксессуары для багажа

- Средства по уходу и чистке

- Сельское и лесное хозяйство

- Механическое оборудование

- Товары для домашних животных

- Kitchenware

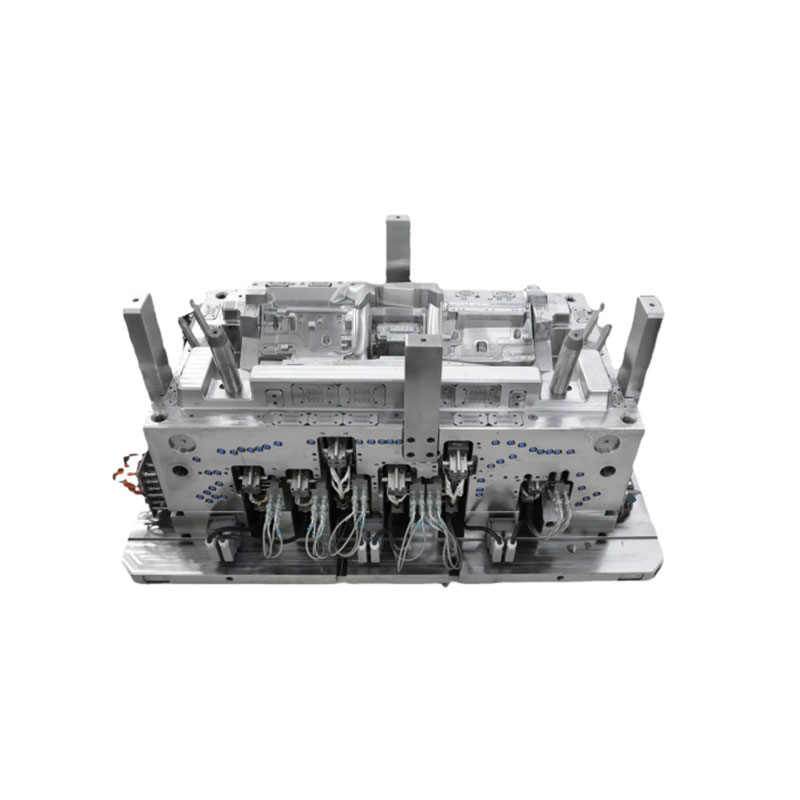

Контроллер формования инъекции ПЛК

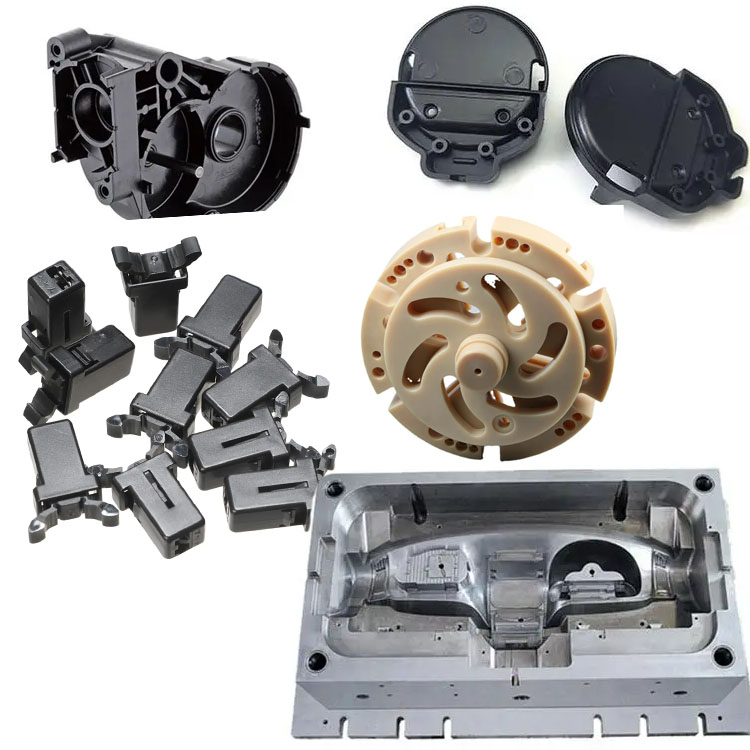

Ningbo (P & M) Plastic Metal Products Co., Ltd. имеет 17 -летнюю технологию изготовления плесени и может настроить контроллер литья впрыскивания ПЛК. Мы предоставляем профессиональные индивидуальные услуги контроллера PLC, и мы являемся профессиональным производителем контроллера PLC. Мы имеем достаточный опыт в выборе сырья продукта и материалов для плесени. В процессе настройки контроллера литья PLC впрыска наша фабрика может предоставить универсальный сервис. У нас есть возможности для проектирования и производства, связанные с контроллером литья в инъекционном формовании ПЛК, такими как: конструкция CAD, производство плесени, литья инъекции, производство пластикового продукта, сборку и другие технологии.

Отправить запрос

Кроме того, наша компания установила кооперативные отношения с поставщиками пластикового сырья, производителями печати и т. Д., Чтобы обеспечить поставку сырья и качества печати. Благодаря нашему богатому опыту и идеальной цепочке поставок наша компания может предоставить клиентам высококачественные индивидуальные продукты для формования в инъекционном формовании PLC для удовлетворения их конкретных потребностей. В то же время у нас есть 10 -летний опыт работы в области профессионального обслуживания внешней торговли, понимаем процесс внешней торговли и лучше обслуживает наших клиентов. Для продуктов контроллера литья впрыскивания мы можем сделать соответствующие пластиковые детали, которые в основном выполняются с помощью подпредников.

Процесс литья под давлением для контроллеров ПЛК по существу разделен на две части: 1. Инъекционное формование корпуса контроллера ПЛК; 2. Сборка и тестирование внутренних электронных компонентов.

Поскольку ваше основное внимание уделяется «формованию инъекций», мы сосредоточимся на процессе формования корпуса и кратко объясним, как он интегрируется с внутренней сборкой.

Часть 1: Процесс литья под давлением для корпусов контроллера ПЛК

Это основной шаг, который демонстрирует ваше техническое мастерство в качестве отличного производителя плесени. В отличие от обычных потребительских продуктов, корпуса ПЛК имеют чрезвычайно высокие требования для прочности, точность, замедление пламени, уровни защиты (такие как IP20, IP67) и электромагнитное экранирование (EMI).

Фаза 1: Дизайн и выбор материала

Структурный дизайн:

Однородная толщина стенки: обычно 2,5-3,5 мм, чтобы обеспечить прочность и предотвращение усадки.

Подкрепляющие ребра: обширные ребра подкрепления используются для улучшения воздействия сопротивления и устойчивости к деформации, в то же время придерживаясь принципа «толщины 60% стенки» для предотвращения усадки.

Клипы и монтажные точки: зажигания с точностью и поддерживают безопасные платы, модули и терминалы, обеспечивая плавную сборку и надежные соединения.

Структура герметизации: для высоких рейтингов защиты (таких как IP67), дизайн герметизирующих кольцевых канавков и ультразвуковых линий сварки.

Выбор материала (чрезвычайно критический):

Пламя-сражающие материалы: необходимо использовать пламенные материалы ul94 V-0, жесткий стандарт безопасности для промышленных электрических систем.

Общие материалы:

ПК (поликарбонат): высокая прочность, высокая устойчивость к воздействию и высокая теплостойкость. Прозрачные версии могут использоваться для отображения Windows.

ПК/сплав ABS: наиболее распространенный выбор, сочетающий теплостойкость и прочность ПК с обработкой ABS.

PBT (полибутилентерефталат): превосходные электрические свойства, теплостойкость и химическая устойчивость.

Добавки: антистатические агенты и металлические волокна/покрытия часто требуются для достижения электромагнитного экранирования (EMI/RFI).

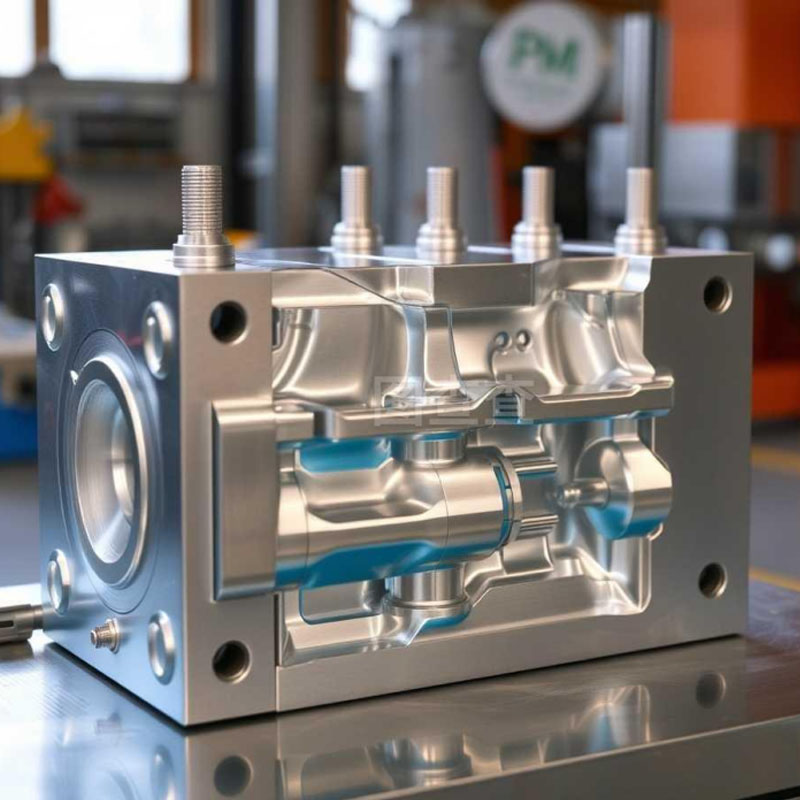

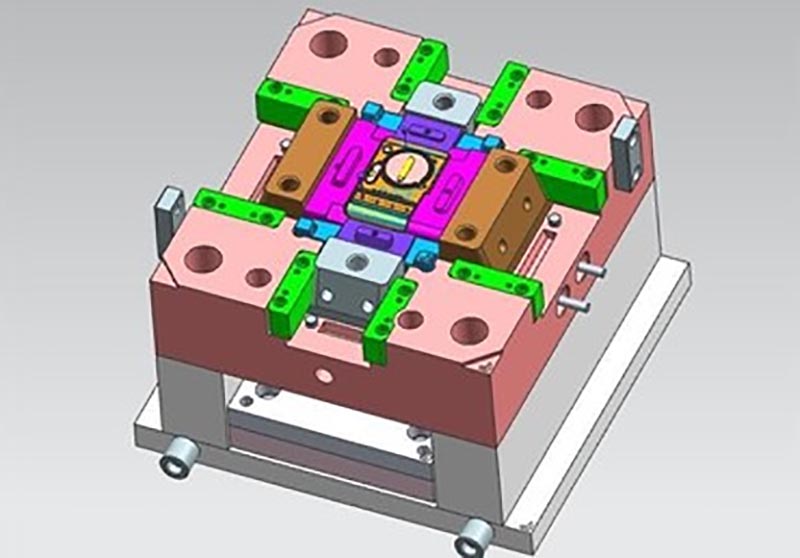

Фаза второй: точная дизайн и производство плесени и производство

Корпусные формы ПЛК являются воплощением высокопроизводительных, многокционных форм.

Сталь для плесени: высококачественная, твердая и износостойкая сталь (например, S136 и NAK80) должна использоваться и обработана тепловой обработкой, чтобы обеспечить длительный срок службы и высокую точность.

Система горячих бегунов: стандартная конфигурация. Горячая насадка с иглой гарантирует сбалансированное заполнение в больших мультиколевых формах. Ручки не требуются, экономя дорогостоящее сырье.

Сложная подрезка обработка:

Многочисленные ползунки и подъемники используются для обработки многочисленных подрезок вокруг корпуса, таких как клипы и отверстия для проводки.

Высокая глянцевая поверхность/текстура:

Внешние поверхности, как правило, требуют высококанальной лаки или тонкой текстуры (травление) для повышения качества промышленных продуктов и скрытых незначительных царапин.

Охлаждение и выхлоп: однородная и эффективная система охлаждения предназначена для минимизации деформации. Прецизионные выхлопные слоты предоставляются для предотвращения захваченного воздуха и сжигания.

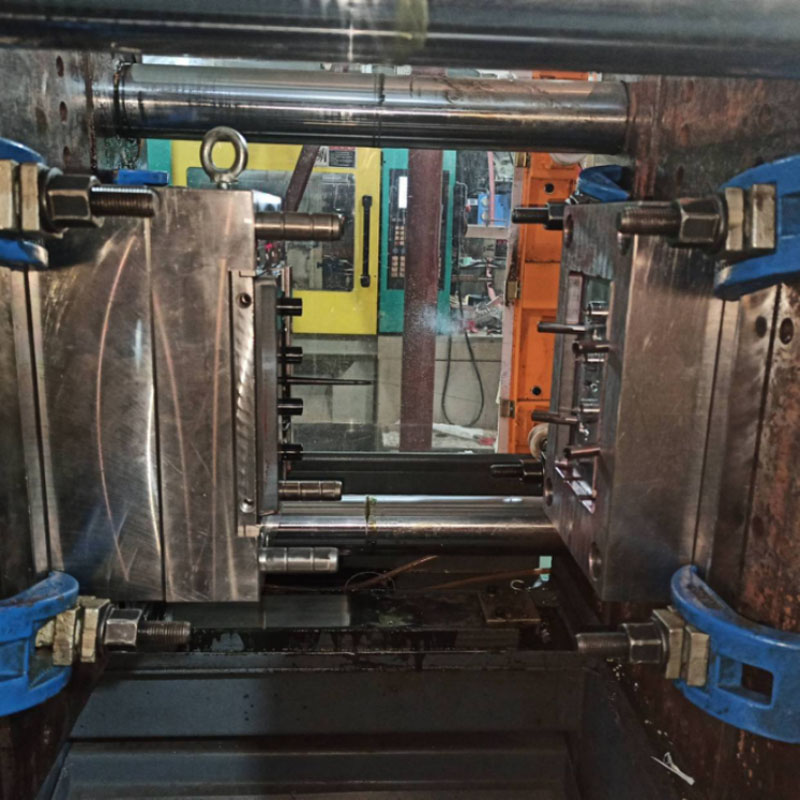

Стадия 3: процесс литья под давлением

Цели настройки процесса - это стабильность размерного, низкий внутренний стресс и производительность, которые соответствуют спецификациям.

Строгая сушка: такие материалы, как ПК и ПК/АБС, должны быть высушены при 100-120 ° С в течение не менее 3-4 часов, чтобы предотвратить гидролитическую деградацию и полосы серебра.

Высокая температура плесени: используйте более высокую температуру формы (например, 80-100 ° C), чтобы уменьшить внутреннее напряжение, улучшить поверхностное блеск и улучшить задержку пламени и механические свойства материала.

Скорость впрыска среднего положения: используйте скорости впрыска среднего уровня, чтобы предотвратить чрезмерное напряжение сдвига от разложения материала (особенно разложение огнестойковых средств), что может повлиять на задержку пламени и механические свойства.

Достаточное давление удержания: примените достаточное давление и время для компенсации усадки, обеспечить точность размеров и прочность на структуру, а также предотвратить недостаточную прочность в критических областях, таких как застежки.

Этап 4: Пост-обработка и контроль качества

Пост-обработка:

De-Gating: Автоматизирован роботизированной рукой.

Ультразвуковая сварка: ультразвуковая сварка объединяет верхние и нижние крышки вместе для достижения высокого уровня пыли и водостойкости (IP67).

** Строгая проверка качества (чрезвычайно строго) **:

Полная проверка размерных (CMM): трехмерная машина измерения координат (CMM) используется для выполнения полной проверки точек монтажа ключей и мест для защелк.

Функциональная подгонка: тестовая сборка с внутренними компонентами, такими как печатная плата и терминалы, чтобы обеспечить идеальную посадку.

Испытание на задержку пламени (UL94 V-0): выборка проходит строгое тестирование на задержку пламени, обязательный порог безопасности.

Высокая и низкая температура: проверка деформации корпуса и сопротивления воздействия при высоких и низких температурах.

Тестирование рейтинга защиты от входа (IP -тестирование): проверяет рейтинг IP с использованием специализированного оборудования для испытаний устойчивости пыли и водостойкости.

Часть II: Внутренний процесс сборки и сборки

Это не обязательно услуга, предлагаемая заводами для литья под давлением, но отличные производители предлагают эту «универсальную» услугу.

SMT (поверхностное монтаж) (SMT): монтирующие резисторы, конденсаторы, чипсы и другие компоненты на ПХБ.

Dip (Dip-Insulator) (DIP): монтируют большие электронные компоненты.

Конформное покрытие: ПХБ опрыскивают защитным покрытием для защиты от влаги, коррозии и пыли.

Окончательная сборка: ПХБ, терминалы, модуль питания и другие компоненты устанавливаются в корпусе с подкованным содержанием и герметизируются винтами или ультразвуковой сваркой.

Программирование и тестирование сгорания. Программа загружается, и долгосрочное обеспечение сжигания проводится для устранения преждевременных сбоев.

Мы являемся производителем контроллера PLC в инъекциях, обеспечивающим высококачественное производство контроллера PLC-контроллера. Пока вы хотите настроить/разработать продукты контроллера PLC впрыскивания, вы можете найти нас. У нас есть профессиональная конструкция плесени и технологии зрелого производства, предоставляя вам универсальный сервис, начиная с транспортировки продукта по производству продуктов продукции, мы можем помочь вам в каждой ссылке. Пока вы приедете к нам, мы предоставим вам окончательное обслуживание и удовлетворим вас с точки зрения качества продукции, времени производства, информационного диалога и т. Д.

|

Название продукта |

Беговая дорожка |

|

Пожалуйста, предоставлены |

2D, 3D, образцы или размер Многоугольные картинки |

|

Время плесени |

20-35 дней |

|

Время продукта |

7-15 дней |

|

Точность плесени |

+/- 0,01 мм |

|

Жизнь плесени |

50-100 миллионов выстрелов |

|

Процесс производства |

Аудиторские чертежи - Анализ потока плесени - Проверка проектирования - Пользовательские материалы - обработка пресс -формы - Обработка ядра - Обработка электродов - система бегунов Обработка - обработка и закупки деталей - Принятие обработки - полость Процесс обработки поверхности - сложный режим - весь Поверхностное покрытие плесени - монтажная пластина - образец плесени - тест образца образцы |

|

Полость плесени |

Одна полость, многократная или такая же Различные продукты можно сделать вместе |

|

Материал плесени |

P20,2738,2344,718, S136,8407, NAK80, SKD61, H13 |

|

Система бегунов |

Горячий бегун и холодный бегун |

|

Базовый материал |

P20,2738,2344,718, S136,8407, NAK80, SKD61, H13 |

|

Заканчивать |

Слово, зеркальное покрытие, Матовая поверхность, Striae |

|

Стандартный |

Hasco, DME или в зависимости от |

|

Основная технология |

Фрезерование, шлифование, ЧПУ, EDM, проволока резка, резьба, EDM, токарные станки, отделка поверхности и т. Д. |

|

Программное обеспечение |

CAD, Pro-E, UG Время дизайна: 1-3 дня (нормальные обстоятельства) |

|

Материал продукта |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, HIPS, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

Система качества |

ISO9001: 2008 |

|

Установить время |

20 дней |

|

Оборудование |

ЧЕНК, EDM, разрезание Машина, пластиковая механизм и т. Д. |

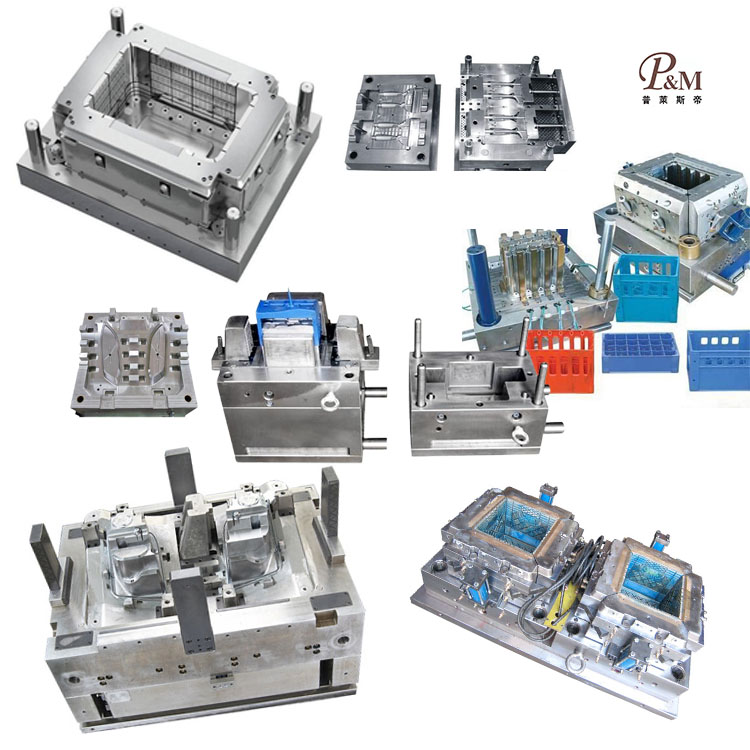

Пластиковое изготовление форм

Спецификации пластикового литья

Дизайн пресс -формы:

Процесс транзакции:

Тестирование плесени:

Упаковка продукта

Фабрика

Мы нестандартная фабрика пластиковой плесени. Наша фабрика - производитель плесени пластиковой инъекции. Мы имеем 17 -летний опыт работы в профессиональной пластиковой форме и 10 -летнем опыте иностранной торговли. Мы нестандартный поставщик пластиковой плесени. Мы можем предоставить пользовательскую пластиковую службу пресс -формы. Наша фабрика может сделать литые пластиковые детали для инъекций, а качество продуктов удовлетворит вас.

У нас более 50 высококлассных машин и сотни инженеров и дизайнеров. Мы можем предоставить универсальный сервис, от дизайна продукта - изготовление плесени - Производство продукта - Упаковка продукта - Транспорт. У нас есть полная производственная цепочка. Мы можем удовлетворить все ваши требования.

Услуги, которые мы предоставляем:

Профессиональный сервис на заказ плесени, проектирование пластиковой формы и производство. Пластичное производство продукта, конструкция продукта, дизайн плесени, настройка выдудной формы, настройка вращательной плесени, настройка плесени. Услуги 3D -печати, Служба производства с ЧПУ, упаковка продукта, индивидуальная упаковка, услуги доставки.

Мы всегда первым придерживаемся принципов качества в первую очередь. Предоставляя клиентам продукты высочайшего качества, постарайтесь максимизировать эффективность производства и сократить время производства. Мы с гордостью говорим каждому клиенту, что наша компания не потеряла ни одного клиента с момента его учреждения. Если есть проблема с продуктом, мы будем активно искать решение и взять на себя ответственность до конца.

Часто задаваемые вопросы

Q1: вы торговая компания или производитель?

A: Мы производители.

Q2. Когда я могу получить цитату?

A: Мы обычно цитируем в течение 2 дней после того, как получим ваш запрос.

Если вы очень срочно, позвоните нам или сообщите нам в своем электронном письме, чтобы мы могли сначала цитировать для вас.

Q3 Сколько времени длится время для плесени?

A: Все зависит от размера и сложности продуктов. Обычно время выполнения выполнения 25 дней.

Q4 У меня нет 3D -рисунка, как мне начать новый проект?

A: Вы можете поставить нам образец формования, мы поможем вам закончить 3D -дизайн рисования.

Q5 Перед отправкой, как убедиться, что продукты качество?

Ответ: Если вы не придете на нашу фабрику, а также у вас нет третьей стороны для проверки, мы будем вашим работником инспекции.

Мы предоставим вам видео для деталей производственного процесса, включающие отчет о процессе, структуру размера продуктов и детали поверхности, детали упаковки и так далее.

Q6 Каковы ваши условия оплаты?

A: Оплата плесени: 40% депозит по T/T заранее, 30% второй выплаты плесени, прежде чем отправлять первые пробные образцы, 30% баланса плесени после того, как вы согласитесь с окончательными выборами.

B: Производство: 50% депозит заранее, 50%, прежде чем отправлять окончательные товары.

Q7: Как вы делаете наш бизнес в долгосрочных и хороших отношениях?

A: 1. Мы сохраняем хорошего качества и конкурентоспособной цены, чтобы наши клиенты получали пользу от продуктов наилучшего качества.

2. Мы уважаем каждого клиента как нашего друга, и мы искренне занимаемся бизнесом и подружились с ними, независимо от того, откуда они.