- Основная служба настройки

- Здравоохранение

- Домашнее медицинское оборудование

- Товары для оздоровительного массажа для домашнего использования

- Домашнее медицинское реабилитационное оборудование

- Оборудование для домашнего ухода

- Медицинское оборудование для больниц

- Коммерческое медицинское оборудование больницы

- Новые медицинские устройства

- Ветеринарные товары

- Электронные приборы и инструменты

- Формы для товаров для матери и ребенка

- Рекреационный спорт

- Искусство интерьера дома

- Автомобильные аксессуары

- Транспорт и складирование

- Светильники

- Строительное оборудование

- Упаковка продукта

- Образовательные и лаборатории

- Одежда Аксессуары для багажа

- Средства по уходу и чистке

- Сельское и лесное хозяйство

- Механическое оборудование

- Товары для домашних животных

- Kitchenware

Маркерное инъекционное формование конуса

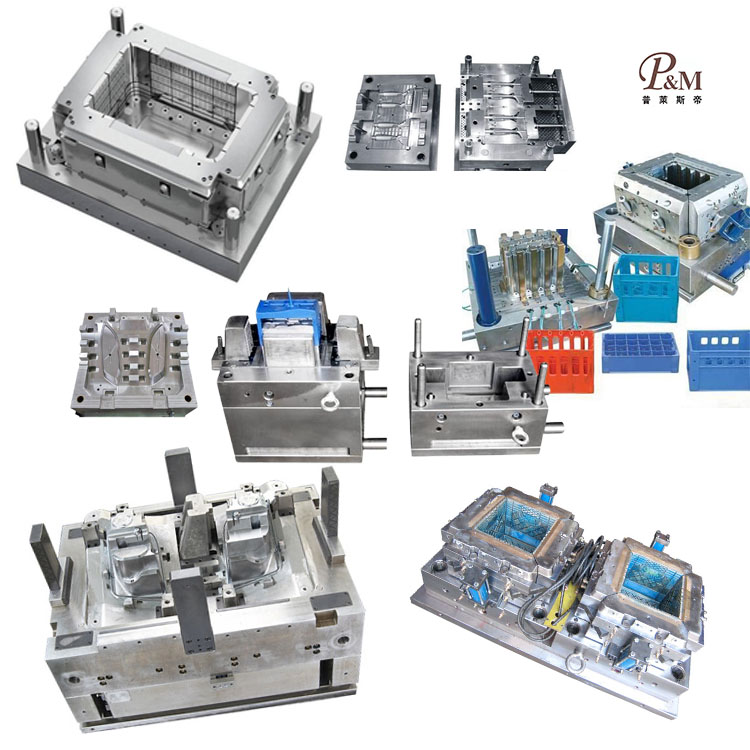

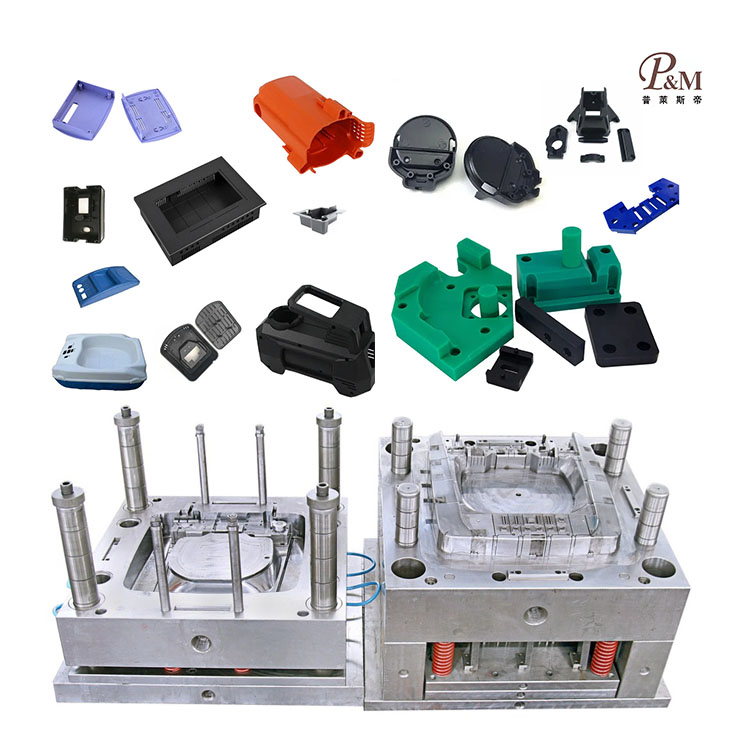

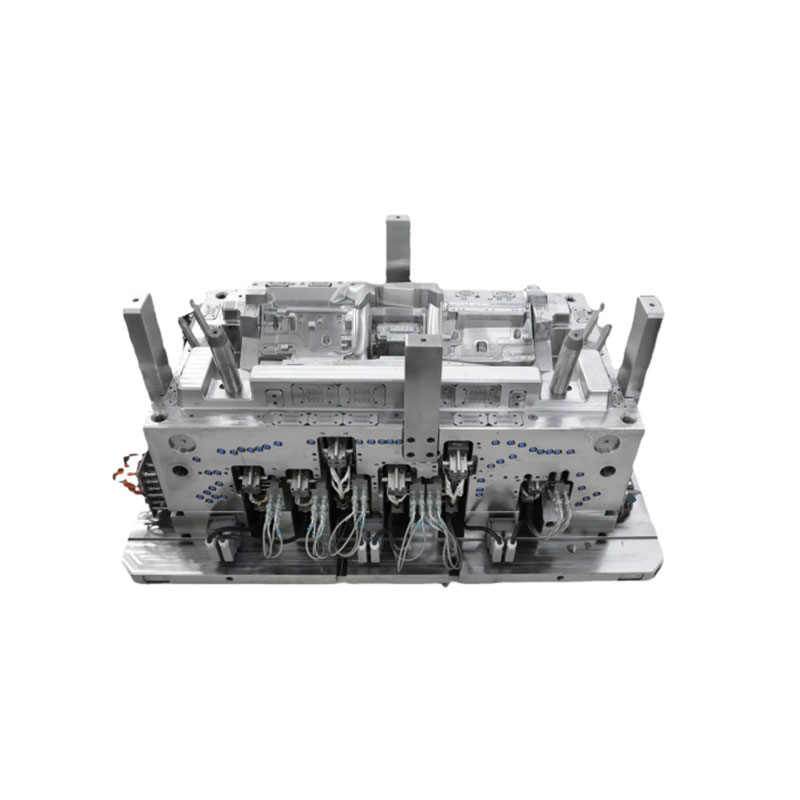

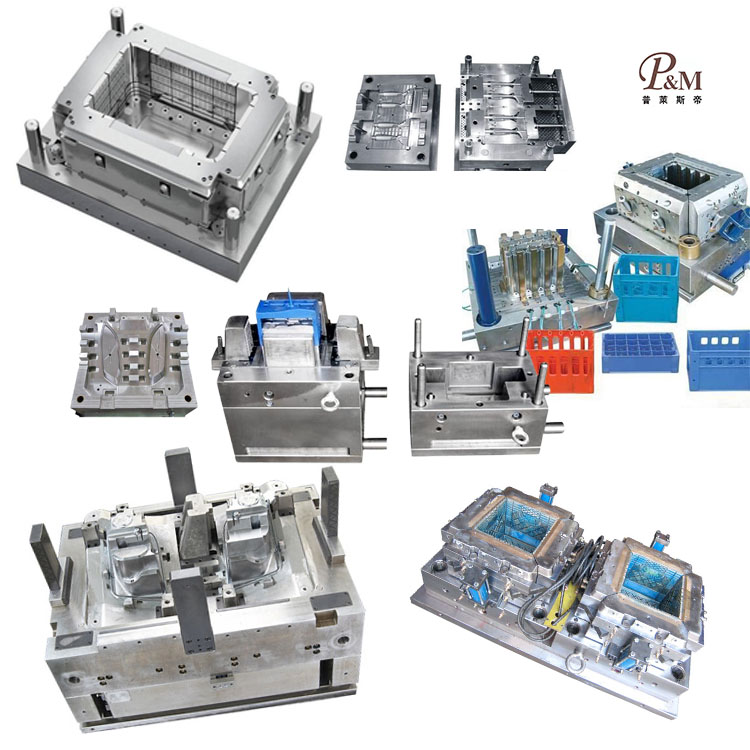

Ningbo (P & M) Plastic Metal Products Co., Ltd. имеет 17 -летнюю технологию изготовления плесени и может настроить маркерное литье конуса. Мы предоставляем профессиональные индивидуальные маркерные услуги в инъекционном формовании конуса, и мы являемся профессиональным производителем литья в инъекционном виде маркера. Мы имеем достаточный опыт в выборе сырья продукта и материалов для плесени. В процессе настройки маркера впрыскивания конуса наша фабрика может предоставить универсальный сервис. У нас есть возможности для проектирования и производства, связанные с литьем инъекции маркера конуса, такими как: конструкция CAD, производство плесени, литья инъекции, производство пластикового продукта, сборка и другие технологии.

Отправить запрос

Кроме того, наша компания установила кооперативные отношения с поставщиками пластикового сырья, производителями печати и т. Д., Чтобы обеспечить поставку сырья и качества печати. Благодаря нашему богатому опыту и идеальной цепочке поставок наша компания может предоставить клиентам высококачественные индивидуальные продукты для литья в инъекционном конусе для удовлетворения их конкретных потребностей. В то же время у нас есть 10 -летний опыт работы в области профессионального обслуживания внешней торговли, понимаем процесс внешней торговли и лучше обслуживает наших клиентов. Для продуктов для литья впрыскивания маркера мы можем сделать соответствующие пластиковые детали, которые в основном выполняются с помощью подпредников.

Основные пластиковые компоненты маркерных ручек, такие как ствол и крышка, обычно изготавливаются с использованием литья под давлением. Это эффективный и точный метод массового производства, который идеально подходит для производства относительно простых, но, но пластиковых продуктов с высоким спросом, таких как маркеры.

Весь процесс можно разделить на три основных этапа: подготовка, цикл литья под давлением и постобработка.

Этап 1: подготовка

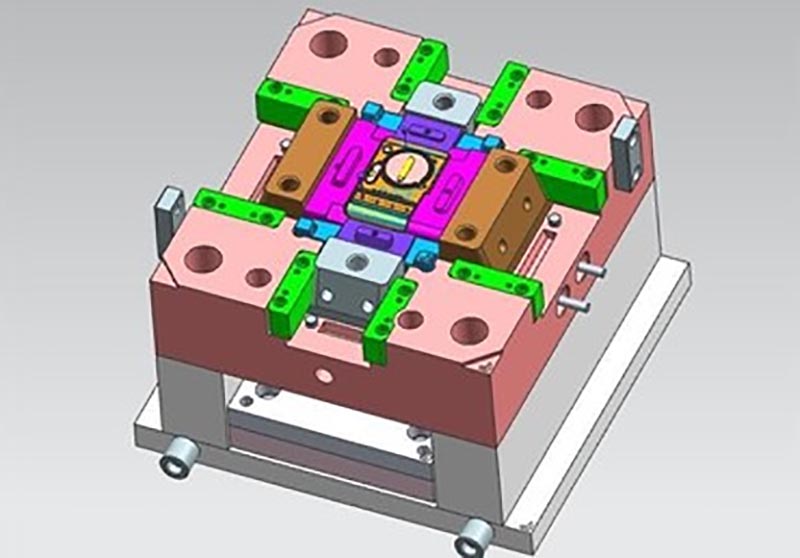

Продукт и дизайн плесени:

Во-первых, промышленные дизайнеры создают 3D-модели ствола и крышки, определяя их внешний вид, структуру (такую как клип, функция анти-ролла и уплотнение) и толщину стен.

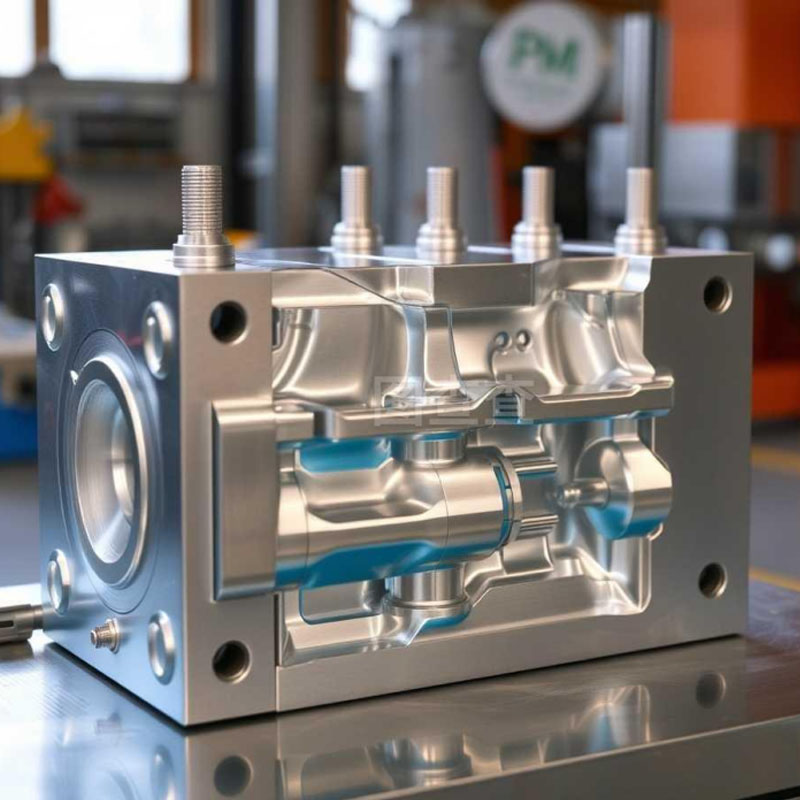

Затем инженеры плесени создают точную стальную форму (плесень) на основе конструкции продукта. Плесень, как правило, содержит несколько полостей, что позволяет одновременно выработать множественные идентичные детали в одной инъекции, значительно повышая эффективность.

Подготовка материала:

Пластиковые гранулы: полипропилен или ABS обычно используются пластиковые материалы для компонентов маркера.

Полипропилен недорогой, жесткий и предлагает отличную химическую стойкость (сопротивление чернилам).

ABS имеет более высокую твердость и лучшую поверхностную блеск, и его часто используют в ручках и клипах для лучшего ощущения и внешнего вида.

MasterBatch: Пластиковые гранулы смешиваются с соответствующим MasterBatch в подходящей пропорции в зависимости от желаемого цвета, чтобы обеспечить равномерный цвет.

Высыхание: некоторые материалы (такие как ABS) являются гигроскопическими и требуют сушки перед формованным литьем, чтобы предотвратить пузырьки или полосы серебра на поверхности литого продукта.

Фаза 2: цикл литья под давлением

Это основной шаг, выполняемый неоднократно на формовочной машине для инъекции, причем каждый цикл обычно занимает всего десятки секунд. Шаги цикла следующие:

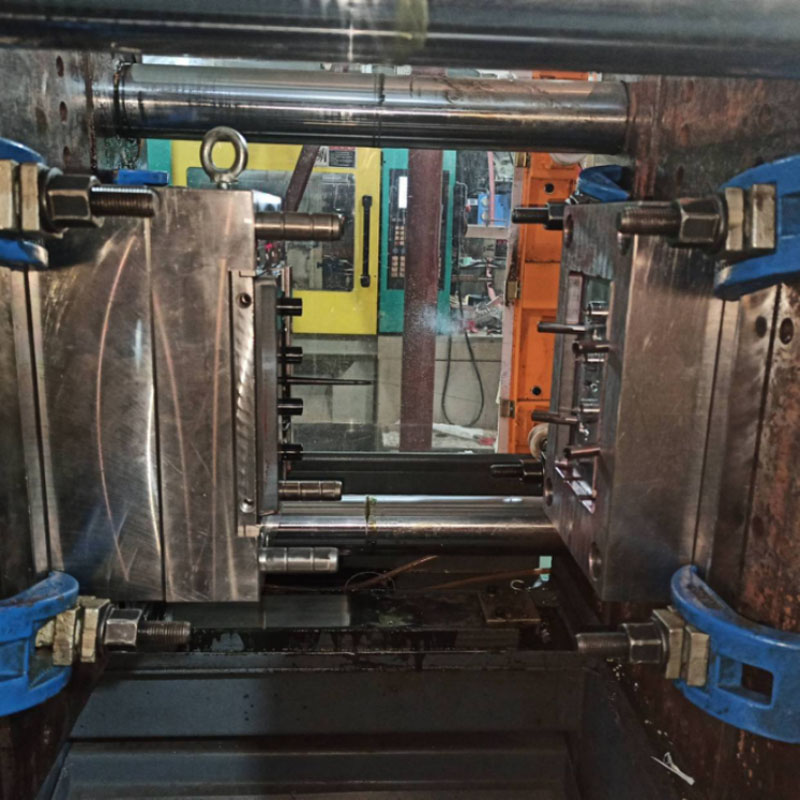

Закрытие:

Система зажима формовой машины под давлением приводит к тому, что две половинки плесени (подвижной и фиксированный) вместе с высокой скоростью и высоким давлением, готовясь к инъекции.

Инъекция:

Пластиковые гранулы в стволе нагреваются до расплавленного состояния (вязкий, жидкий расплав).

Винт инъекционной формовой машины достигает, вводя заранее определенное количество пластикового расплава при чрезвычайно высоком давлении через систему стробирования плесени (основные бегуны, бегуны ветви и ворота) в герметичную полость формы.

Удерживающее давление:

После завершения инъекции винт поддерживает определенное давление (давление с удержанием) при перекачке небольшого количества пластика вперед, чтобы компенсировать потерю объема расплава, когда он охлаждается и сжимается, предотвращая дефекты, такие как следы раковины и вмятины в продукте.

Охлаждение:

Расплавление начинает охлаждать и затвердеть в полости холодной формы, принимая форму формы.

Время охлаждения учитывает большую часть всего цикла литья, и конструкция системы охлаждения (водяная цепь) имеет решающее значение, что напрямую влияет на эффективность производства и качество продукции.

Открытие формы:

Подвижная серия плесени движется назад, открывая плесень.

Эжектор:

Экжеторная пластина внутри формы толкает выводы вперед, выталкивая охлажденную, литую пластиковую часть от полости плесени.

После выброса роботизированная рука или робот обычно автоматически удаляет часть и помещает ее в мусорное ведро.

Перезагрузить:

Механизм эжектора возвращается в свое исходное положение, готовясь к следующей операции закрытия плесени. Затем начинается следующий цикл.

Фаза 3: Пост-обработка и сборка

Пост-обработка:

Торжка литника: свежопитые детали будут содержать лом из затвора и системы бегунов (называемые «литники»). Эти отходы должны быть обрезаны вручную или со специализированным оборудованием.

Инспекция: продукты случайным образом проверяются на такие дефекты, как отсутствующий материал, вспышка, усадка и неравномерность цвета.

Последующая обработка (для некоторых компонентов):

Печать: логотип и номер модели обычно применяются к стволе с помощью печати для отявления или тепловой передачи.

Сборка. Затем формованная ствол и крышка собираются с другими компонентами, такими как NIB, ядро волокон и чернила, на линии сборки, чтобы завершить маркер.

Ключевые соображения в литье под давлением (для маркерных ручек)

Городская толщина стенки: ствол представляет собой тонкостенный, длинный, цилиндрический продукт. Универстная толщина стенки должна быть обеспечена во время конструкции, чтобы предотвратить деформацию из -за неравномерного охлаждения и усадки.

Угол для черновика: Внутренние и внешние стены ствола пера должны иметь достаточный угла привода (обычно 1-2 °), в противном случае она будет напряжена или даже разрыва во время выброса.

Вентиляция плесени: воздух внутри полости пресс -формы должен быть в состоянии плавно сбежать во время инъекции, в противном случае он вызовет дефекты, такие как сжигание и отсутствующий материал. Структура герметизации внутри крышки для пера требует особого внимания к вентиляционной конструкции.

Усадка: разные пластмассы имеют разные скорости усадки. Размеры плесени должны быть точно масштабированы в соответствии с скоростью усадки материала для получения правильного продукта.

Краткое содержание

Инъекционное формование маркерных ручек представляет собой высоко автоматизированный, циклический процесс точного производства. Начиная с пластиковых гранул и MasterBatch, он проходит через цикл ядра закрытия плесени → Инъекция → Держание давления → Охлаждение → Открытие формы → Выброс, эффективно производя размерную стабильную и однородную пластиковую часть. После простой постобработки конечным результатом является гладкий маркер в наших руках.

Мы являемся производителем литья в инъекциях маркерного конуса, обеспечивающим высококачественное производство литья маркера. Пока вы хотите настроить/разработать продукты для литья в инъекционном конусе, вы можете найти нас. У нас есть профессиональная конструкция плесени и технологии зрелого производства, предоставляя вам универсальный сервис, начиная с транспортировки продукта по производству продуктов продукции, мы можем помочь вам в каждой ссылке. Пока вы приедете к нам, мы предоставим вам окончательное обслуживание и удовлетворим вас с точки зрения качества продукции, времени производства, информационного диалога и т. Д.

|

Название продукта |

Беговая дорожка |

|

Пожалуйста, предоставлены |

2D, 3D, образцы или размер Многоугольные картинки |

|

Время плесени |

20-35 дней |

|

Время продукта |

7-15 дней |

|

Точность плесени |

+/- 0,01 мм |

|

Жизнь плесени |

50-100 миллионов выстрелов |

|

Процесс производства |

Аудиторские чертежи - Анализ потока плесени - Проверка проектирования - Пользовательские материалы - обработка пресс -формы - Обработка ядра - Обработка электродов - система бегунов Обработка - обработка и закупки деталей - Принятие обработки - полость Процесс обработки поверхности - сложный режим - весь Поверхностное покрытие плесени - монтажная пластина - образец плесени - тест образца образцы |

|

Полость плесени |

Одна полость, многократная или такая же Различные продукты можно сделать вместе |

|

Материал плесени |

P20,2738,2344,718, S136,8407, NAK80, SKD61, H13 |

|

Система бегунов |

Горячий бегун и холодный бегун |

|

Базовый материал |

P20,2738,2344,718, S136,8407, NAK80, SKD61, H13 |

|

Заканчивать |

Слово, зеркальное покрытие, Матовая поверхность, Striae |

|

Стандартный |

Hasco, DME или в зависимости от |

|

Основная технология |

Фрезерование, шлифование, ЧПУ, EDM, проволока резка, резьба, EDM, токарные станки, отделка поверхности и т. Д. |

|

Программное обеспечение |

CAD, Pro-E, UG Время дизайна: 1-3 дня (нормальные обстоятельства) |

|

Материал продукта |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, HIPS, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

Система качества |

ISO9001: 2008 |

|

Установить время |

20 дней |

|

Оборудование |

ЧЕНК, EDM, разрезание Машина, пластиковая механизм и т. Д. |

Пластиковое изготовление форм

Спецификации пластикового литья

Дизайн пресс -формы:

Процесс транзакции:

Тестирование плесени:

Упаковка продукта

Фабрика

Мы нестандартная фабрика пластиковой плесени. Наша фабрика - производитель плесени пластиковой инъекции. Мы имеем 17 -летний опыт работы в профессиональной пластиковой форме и 10 -летнем опыте иностранной торговли. Мы нестандартный поставщик пластиковой плесени. Мы можем предоставить пользовательскую пластиковую службу пресс -формы. Наша фабрика может сделать литые пластиковые детали для инъекций, а качество продуктов удовлетворит вас.

У нас более 50 высококлассных машин и сотни инженеров и дизайнеров. Мы можем предоставить универсальный сервис, от дизайна продукта - изготовление плесени - Производство продукта - Упаковка продукта - Транспорт. У нас есть полная производственная цепочка. Мы можем удовлетворить все ваши требования.

Услуги, которые мы предоставляем:

Профессиональный сервис на заказ плесени, проектирование пластиковой формы и производство. Пластичное производство продукта, конструкция продукта, дизайн плесени, настройка выдудной формы, настройка вращательной плесени, настройка плесени. Услуги 3D -печати, Служба производства с ЧПУ, упаковка продукта, индивидуальная упаковка, услуги доставки.

Мы всегда первым придерживаемся принципов качества в первую очередь. Предоставляя клиентам продукты высочайшего качества, постарайтесь максимизировать эффективность производства и сократить время производства. Мы с гордостью говорим каждому клиенту, что наша компания не потеряла ни одного клиента с момента его учреждения. Если есть проблема с продуктом, мы будем активно искать решение и взять на себя ответственность до конца.

Часто задаваемые вопросы

Q1: вы торговая компания или производитель?

A: Мы производители.

Q2. Когда я могу получить цитату?

A: Мы обычно цитируем в течение 2 дней после того, как получим ваш запрос.

Если вы очень срочно, позвоните нам или сообщите нам в своем электронном письме, чтобы мы могли сначала цитировать для вас.

Q3 Сколько времени длится время для плесени?

A: Все зависит от размера и сложности продуктов. Обычно время выполнения выполнения 25 дней.

Q4 У меня нет 3D -рисунка, как мне начать новый проект?

A: Вы можете поставить нам образец формования, мы поможем вам закончить 3D -дизайн рисования.

Q5 Перед отправкой, как убедиться, что продукты качество?

Ответ: Если вы не придете на нашу фабрику, а также у вас нет третьей стороны для проверки, мы будем вашим работником инспекции.

Мы предоставим вам видео для деталей производственного процесса, включающие отчет о процессе, структуру размера продуктов и детали поверхности, детали упаковки и так далее.

Q6 Каковы ваши условия оплаты?

A: Оплата плесени: 40% депозит по T/T заранее, 30% второй выплаты плесени, прежде чем отправлять первые пробные образцы, 30% баланса плесени после того, как вы согласитесь с окончательными выборами.

B: Производство: 50% депозит заранее, 50%, прежде чем отправлять окончательные товары.

Q7: Как вы делаете наш бизнес в долгосрочных и хороших отношениях?

A: 1. Мы сохраняем хорошего качества и конкурентоспособной цены, чтобы наши клиенты получали пользу от продуктов наилучшего качества.

2. Мы уважаем каждого клиента как нашего друга, и мы искренне занимаемся бизнесом и подружились с ними, независимо от того, откуда они.