- Основная служба настройки

- Здравоохранение

- Домашнее медицинское оборудование

- Товары для оздоровительного массажа для домашнего использования

- Домашнее медицинское реабилитационное оборудование

- Оборудование для домашнего ухода

- Медицинское оборудование для больниц

- Коммерческое медицинское оборудование больницы

- Новые медицинские устройства

- Ветеринарные товары

- Электронные приборы и инструменты

- Формы для товаров для матери и ребенка

- Рекреационный спорт

- Искусство интерьера дома

- Автомобильные аксессуары

- Транспорт и складирование

- Светильники

- Строительное оборудование

- Упаковка продукта

- Образовательные и лаборатории

- Одежда Аксессуары для багажа

- Средства по уходу и чистке

- Сельское и лесное хозяйство

- Механическое оборудование

- Товары для домашних животных

- Kitchenware

Литье пластика дронами под давлением

Компания Ningbo (P&M) Plastic Metal Products Co., Ltd. имеет 17-летний опыт в области технологий производства пресс-форм и может адаптировать литье пластмасс под давлением с помощью дронов. Мы предоставляем профессиональные индивидуальные услуги по литью пластика с помощью дронов и являемся профессиональным производителем литья пластика с помощью дронов. Мы имеем достаточный опыт в выборе сырья для продукции и материалов форм. В процессе изготовления пластиковых литьевых дронов наша фабрика может предоставить комплексное обслуживание. У нас есть проектные и производственные возможности, связанные с литьем пластиковых дронов, такие как: проектирование САПР, изготовление пресс-форм, литье под давлением, производство пластиковых изделий, сборка и другие технологии.

Отправить запрос

Кроме того, наша компания установила отношения сотрудничества с поставщиками пластикового сырья, производителями полиграфии и т. д., чтобы обеспечить поставки сырья и качество печати. Благодаря нашему богатому опыту и идеальной цепочке поставок, наша компания может предоставить клиентам высококачественные индивидуальные продукты для литья пластмасс под давлением с помощью дронов, отвечающие их конкретным потребностям. В то же время у нас есть 10-летний опыт профессионального обслуживания внешней торговли, мы понимаем процесс внешней торговли и лучше обслуживаем наших клиентов. Для изделий, изготовленных методом литья под давлением дронов, мы можем изготовить соответствующие пластиковые детали, что в основном делается с помощью литьевых форм.

Это область, которая требует чрезвычайно высокой точности, прочности, веса и эффективности, а процесс литья под давлением значительно отличается от процесса изготовления обычных потребительских товаров.

Детали дронов разнообразны, включая, помимо прочего:

Рама/руки: Требуется высокая жесткость и ударопрочность.

Гребные винты: требуют чрезвычайно высокого баланса, прочности и усталостной стойкости.

Крепления двигателя: требуют устойчивости к вибрации и высоким температурам.

Корпус/верхняя крышка: требуется защита внутренних электронных компонентов и эстетические соображения.

Шестерни, шасси, компоненты подвеса и т. д.

Весь процесс повторяет одни и те же три этапа, но каждый этап имеет свои уникальные характеристики.

Этап 1: Предформовая подготовка

1. Выбор материала (это самое важное решение)

Производительность дрона тесно связана с материалом, и процесс выбора гораздо сложнее, чем для обычных изделий:

Нейлон (PA6, PA66), особенно нейлон, армированный углеродным волокном (PA+CF): в настоящее время это предпочтительный материал для изготовления рам и пропеллеров дронов высокого класса. Добавление углеродного волокна значительно повышает прочность, жесткость и термостойкость материала, а также препятствует поглощению влаги нейлоном и обеспечивает стабильность размеров. Это ключ к достижению как легкого веса, так и высокой прочности.

Поликарбонат (ПК): обеспечивает превосходную ударопрочность и прозрачность и часто используется для корпусов, где требуется внутренняя видимость, или для компонентов, требующих высокой прочности.

Сплав ПК/АБС: сочетает ударопрочность ПК с технологичностью АБС и часто используется для изготовления конструкционных компонентов, таких как корпуса и крышки.

Полипропилен (ПП): обеспечивает низкую стоимость и превосходную усталостную прочность. Его можно использовать для внутренних кронштейнов или упаковки, где требования к прочности менее строгие.

PEEK (полиэфирэфиркетон): используется в дронах аэрокосмического класса, которые требуют экстремально высоких температур и высокой прочности, но чрезвычайно дороги.

2. Предварительная обработка сырья (сушка)

И нейлон, и ПК являются очень гигроскопичными материалами. Перед литьем под давлением необходима строгая сушка.

Нейлон (PA): Обычно сушка осуществляется при температуре 80–90°C в течение 4–6 часов, с содержанием влаги менее 0,15%.

Поликарбонат (ПК): Сушка необходима при температуре 120°С в течение 2-4 часов, при влажности менее 0,02%.

Необходимо использовать осушительную сушилку, а сушильный бункер должен быть напрямую подключен к загрузочному отверстию литьевой машины, чтобы предотвратить повторное поглощение влаги сырьем.

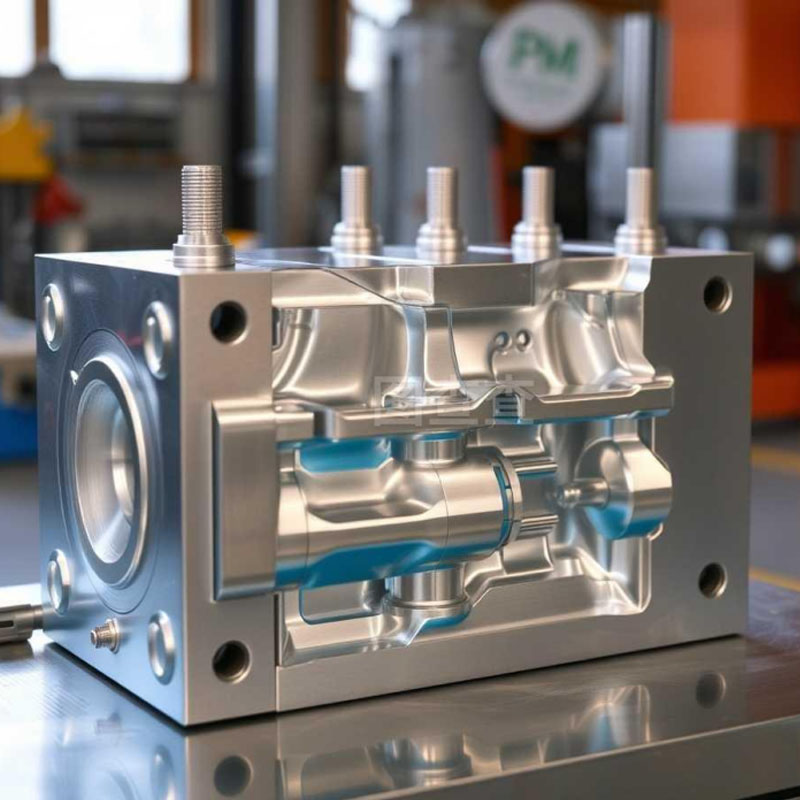

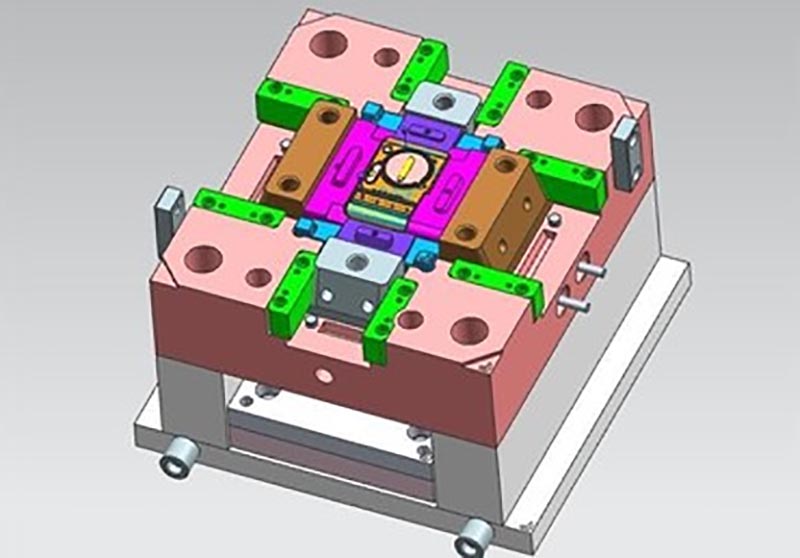

3. Подготовка формы

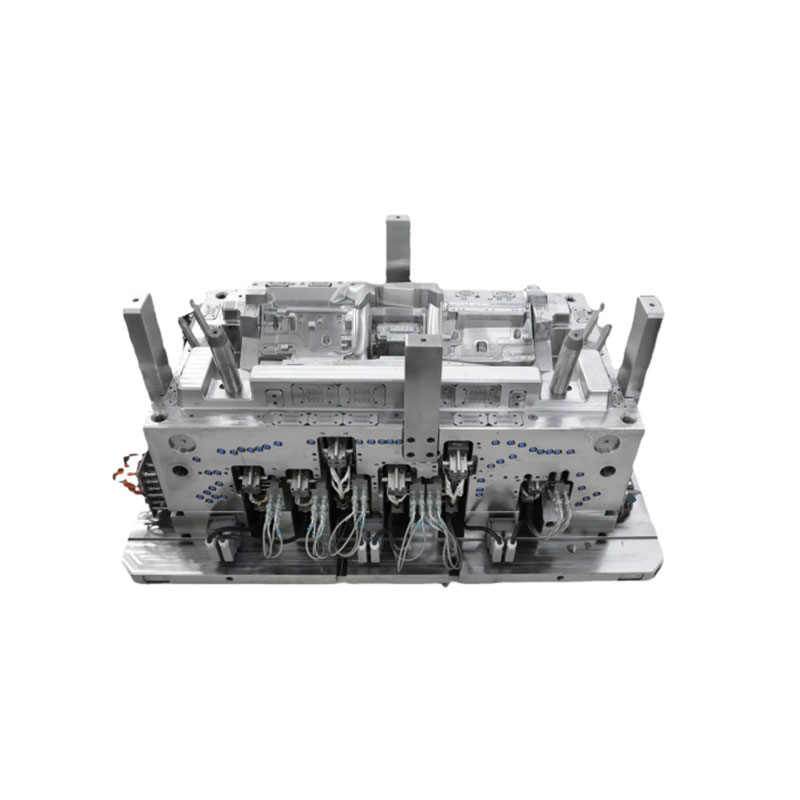

Высокоточные формы: детали дронов требуют чрезвычайно жестких допусков (обычно в пределах ± 0,05 мм). Формы должны быть изготовлены из высококачественной стали (например, S136 и H13) и подвергнуты точной механической обработке и полировке на станке с ЧПУ.

Системы горячеканальных систем: широко используются для сокращения отходов линеек, повышения эффективности передачи давления впрыска и обеспечения равномерного заполнения многоместных форм. Это крайне важно для таких деталей, как пропеллеры, которые требуют идеального динамического баланса.

Эффективная система охлаждения. Конструкция канала охлаждения пресс-формы должна быть оптимизирована для обеспечения быстрого и равномерного охлаждения, уменьшения деформации детали и внутреннего напряжения, что является ключом к обеспечению точности размеров.

Хорошая вентиляция: высокоскоростное литье под давлением может легко задерживать воздух. Поэтому на разделительных поверхностях, штифтах выталкивателей и других местах должны быть предусмотрены соответствующие вентиляционные отверстия, чтобы предотвратить возгорание и недополнение.

Этап 2: Цикл литья под давлением (высокоточное управление)

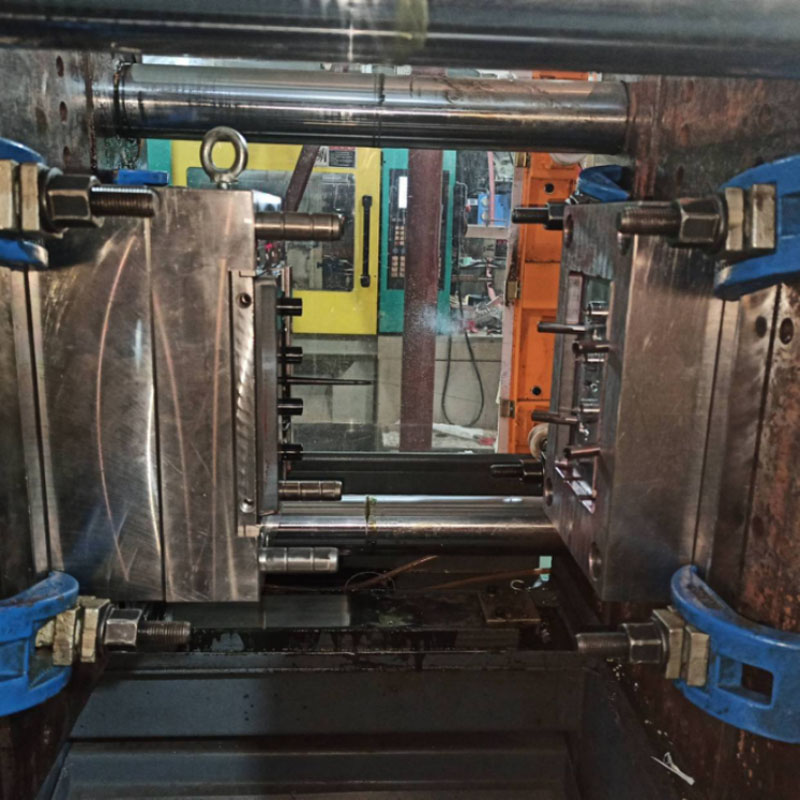

1. Закрытие формы

Высокотоннажная термопластавтомат обеспечивает стабильное усилие смыкания.

2. Впрыск и давление выдержки

Температура:

Нейлон (PA+CF): температура ствола выше, обычно в диапазоне 270–300°C. Высокие температуры формы (80-120°С) способствуют кристаллизации и улучшают свойства материала.

ПК: Температура ствола составляет 280–320°C, а высокие температуры формы (80–110°C) снижают внутренние напряжения.

Скорость и давление. Высокоскоростная инъекция под высоким давлением обычно используется для обеспечения полного заполнения сложных тонкостенных конструкций (таких как лопасти гребного винта) и для воспроизведения мелких деталей поверхности пресс-формы. Однако это должно быть сбалансировано с вентиляцией.

Давление удержания: профиль давления удержания тщательно оптимизирован. Технология многоступенчатого удерживающего давления часто используется для контроля усадки размеров и предотвращения утоплений, особенно на ребрах и толстых стенках.

3. Охлаждение

Требуется достаточное время охлаждения, чтобы гарантировать, что деталь полностью сформирована после выталкивания и не деформируется из-за силы выталкивания или веса. Равномерное охлаждение особенно важно для материалов, армированных углеродным волокном.

4. Открытие и выброс пресс-формы.

Автоматическое удаление деталей с помощью робота или манипулятора обеспечивает согласованность производственных циклов и предотвращает появление царапин или деформацию деталей, вызванную контактом с человеком.

Этап 3: Постобработка и проверка (чрезвычайная строгость)

Удаление литника: когда робот удаляет деталь, литник обычно обрезается или пробивается с помощью специального приспособления. Положение литника требует пристального внимания, особенно для винтов, которые влияют на аэродинамические характеристики.

Постобработка (отжиг):

Отжиг — стандартный процесс для нейлона и поликарбонатных материалов, особенно с армированными волокнами.

Деталь помещают в печь при температуре на 10-20°С ниже температуры тепловой деформации материала (например, примерно 120-150°С для ПА66) на несколько часов с последующим медленным охлаждением.

Цель: Устранить внутреннее напряжение, улучшить стабильность размеров и повысить химическую и ударную стойкость.

Сопряжение и сборка: Для некоторых деталей (например, редукторов) могут потребоваться запрессовочные подшипники или металлические вставки. Эти последующие этапы сборки должны выполняться в среде, свободной от пыли.

Полная проверка и контроль качества (обычно 100% проверка):

Проверка размеров: используйте машину для измерения 2D-изображений или машину для 3D-координатных измерений (КИМ) для проведения полной проверки или частых выборочных проверок критических размеров.

Проверка внешнего вида: проверьте на наличие усадки, засветов, пузырей, серебряных полос, царапин и т. д. при освещении.

Тестирование производительности (для гребных винтов): Динамическая балансировка обязательна. Каждый пропеллер тестируется на динамическом балансировочном станке, полируется и выравнивается, чтобы обеспечить стабильный полет и минимизировать вибрацию.

Рентгеновский контроль (для высокотехнологичных применений): используется для проверки на наличие пузырьков, трещин и равномерного распределения волокон.

Упаковка: используйте антистатические пакеты или индивидуальную упаковку с отделениями, чтобы предотвратить появление царапин и статической пыли.

Мы являемся производителем литья пластмасс под давлением дронами, обеспечивая высококачественное производство литья пластмасс под давлением с помощью дронов. Если вы хотите настроить/разработать изделия для литья пластика с помощью дронов, вы можете найти нас. У нас есть профессиональный дизайн пресс-форм для литья под давлением и отработанные технологии производства, предоставляющие вам комплексное обслуживание: от проектирования продукта-изготовления пресс-форм-производства продукта-упаковки продукта-транспортировки продукта, мы можем помочь вам в каждом звене. Пока вы обращаетесь к нам, мы предоставим вам максимальный сервис и удовлетворим вас с точки зрения качества продукции, сроков производства, информационного диалога и т. д.

|

Название продукта |

Формование беговой дорожки |

|

Пожалуйста, предоставьте |

2D, 3D, образцы или размер фотографии с разных ракурсов |

|

Время пресс-формы |

20-35 дней |

|

Время продукта |

7-15 дней |

|

Точность пресс-формы |

+/- 0,01 мм |

|

Жизнь пресс-формы |

50-100 миллионов выстрелов |

|

Производственный процесс |

Аудиторские чертежи - анализ текучести пресс-формы - проверка конструкции - нестандартные материалы - обработка пресс-форм - обработка стержней - Электродная обработка - Система направляющих обработка - обработка и заготовка деталей - приемка механической обработки - полость процесс обработки поверхности - сложный режим Штамповка - Весь Покрытие поверхности формы - Монтажная пластина - образец формы - испытание образца - отправка образцы |

|

Полость формы |

Одна полость, несколько полостей или одна и та же разные продукты можно делать вместе |

|

Материал пресс-формы |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Система бегунков |

Горячий бегун и холодный бегун |

|

Базовый материал |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Заканчивать |

Выточка слова, зеркальный блеск, матовая поверхность, стрии |

|

Стандартный |

HASCO, DME или в зависимости от |

|

Основная технология |

Фрезерование, шлифование, ЧПУ, электроэрозионная обработка, проволока резка, резьба, электроэрозионная обработка, токарные станки, обработка поверхности и т. д. |

|

Программное обеспечение |

CAD,PRO-E,UG Время проектирования: 1-3 дня (нормальные обстоятельства) |

|

Материал изделия |

АБС, ПП, ПК, ПА6, ПА66, ТПУ, ПОМ, ПБТ, ПВХ, УПП, ПММА, ТПЭ, ПК/АБС, ТПВ, ТПО, ТПР, ЭВА, ПЭВП, ПЭНП, ХПВХ, ПВДФ, ППСУ.ППС. |

|

Система качества |

ИСО9001:2008 |

|

Установите время |

20 дней |

|

Оборудование |

ЧПУ, электроэрозионная обработка, резка Машины, оборудование для производства пластмасс и т. д., пресс-форма для пластиковых чемоданов Zhe Jiang |

Изготовление пластиковых литьевых форм

Характеристики пластикового формования

Конструкция пресс-формы:

Процесс транзакции:

Тестирование пресс-формы:

Упаковка продукта

Фабрика

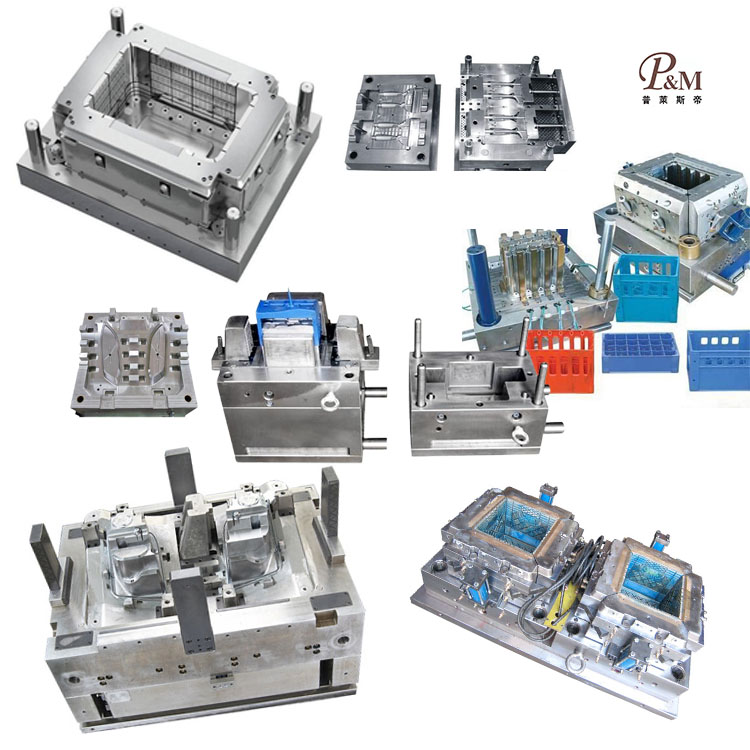

Мы являемся фабрикой по изготовлению пластиковых форм на заказ. Наша фабрика занимается изготовлением пластиковых форм для литья под давлением. У нас есть 17-летний опыт работы в области профессиональных пластиковых форм на заказ и 10-летний опыт внешней торговли. Мы являемся поставщиком пластиковых форм на заказ. Мы можем предоставить индивидуальные услуги по изготовлению пластиковых форм. Наш завод может изготовить пластиковые детали методом литья под давлением, и качество продукции вас удовлетворит.

У нас более 50 высокопроизводительных машин и сотни инженеров и дизайнеров. Мы можем предоставить комплексное обслуживание: от проектирования продукта - изготовления пресс-форм - производства продукта - упаковки продукта - транспортировки. У нас есть полная производственная цепочка. Мы можем удовлетворить все ваши требования.

Услуги, которые мы предоставляем:

Профессиональное обслуживание индивидуальных пресс-форм, проектирование и производство пластиковых форм. Производство пластиковых изделий, дизайн изделий, проектирование пресс-форм, настройка выдувных форм, настройка ротационных форм, настройка пресс-форм для литья под давлением. Услуги 3D-печати, производственные услуги с ЧПУ, упаковка продукции, индивидуальная упаковка, услуги доставки.

Мы всегда придерживаемся принципов качества прежде всего и времени прежде всего. Предоставляя клиентам продукцию высочайшего качества, постарайтесь максимизировать эффективность производства и сократить время производства. Мы с гордостью сообщаем каждому клиенту, что наша компания не потеряла ни одного клиента с момента своего создания. Если возникнут проблемы с продуктом, мы будем активно искать решение и возьмем на себя ответственность до конца.

Часто задаваемые вопросы

В1: вы торговая компания или производитель?

О: Мы производители.

В2. Когда я могу получить предложение?

О: Обычно мы указываем цену в течение 2 дней после получения вашего запроса.

Если вам очень срочно, пожалуйста, позвоните нам или сообщите нам по электронной почте, чтобы мы могли сначала предложить вам цену.

Вопрос 3. Как долго занимает время изготовления плесени?

О: Все зависит от размера и сложности изделия. Обычно срок выполнения составляет 25 дней.

Вопрос 4. У меня нет 3D-чертежа, как мне начать новый проект?

О: вы можете предоставить нам образец литья, мы поможем вам завершить дизайн 3D-чертежа.

Вопрос 5. Перед отправкой, как убедиться в качестве продукции?

О: если вы не приедете на нашу фабрику и у вас не будет третьей стороны для проверки, мы будем вашим инспектором.

Мы предоставим вам видео с подробными сведениями о производственном процессе, включая отчет о процессе, структуру размеров продукции и детали поверхности, детали упаковки и так далее.

Вопрос 6. Каковы ваши условия оплаты?

О: Оплата пресс-формы: 40% предоплата банковским переводом заранее, 30% вторая оплата пресс-формы перед отправкой первых пробных образцов, 30% баланс пресс-формы после того, как вы согласуете окончательные образцы.

B: Оплата производства: 50% предоплата, 50% перед отправкой готового товара.

В7: Как вы делаете наш бизнес долгосрочным и хорошим отношением?

А:1. Мы сохраняем хорошее качество и конкурентоспособные цены, чтобы гарантировать нашим клиентам выгоду от продукции самого высокого качества.

2. Мы уважаем каждого клиента как нашего друга, искренне ведем с ними бизнес и дружим, независимо от того, откуда они родом.