- Основная служба настройки

- Здравоохранение

- Домашнее медицинское оборудование

- Товары для оздоровительного массажа для домашнего использования

- Домашнее медицинское реабилитационное оборудование

- Оборудование для домашнего ухода

- Медицинское оборудование для больниц

- Коммерческое медицинское оборудование больницы

- Новые медицинские устройства

- Ветеринарные товары

- Электронные приборы и инструменты

- Формы для товаров для матери и ребенка

- Рекреационный спорт

- Искусство интерьера дома

- Автомобильные аксессуары

- Транспорт и складирование

- Светильники

- Строительное оборудование

- Упаковка продукта

- Образовательные и лаборатории

- Одежда Аксессуары для багажа

- Средства по уходу и чистке

- Сельское и лесное хозяйство

- Механическое оборудование

- Товары для домашних животных

- Kitchenware

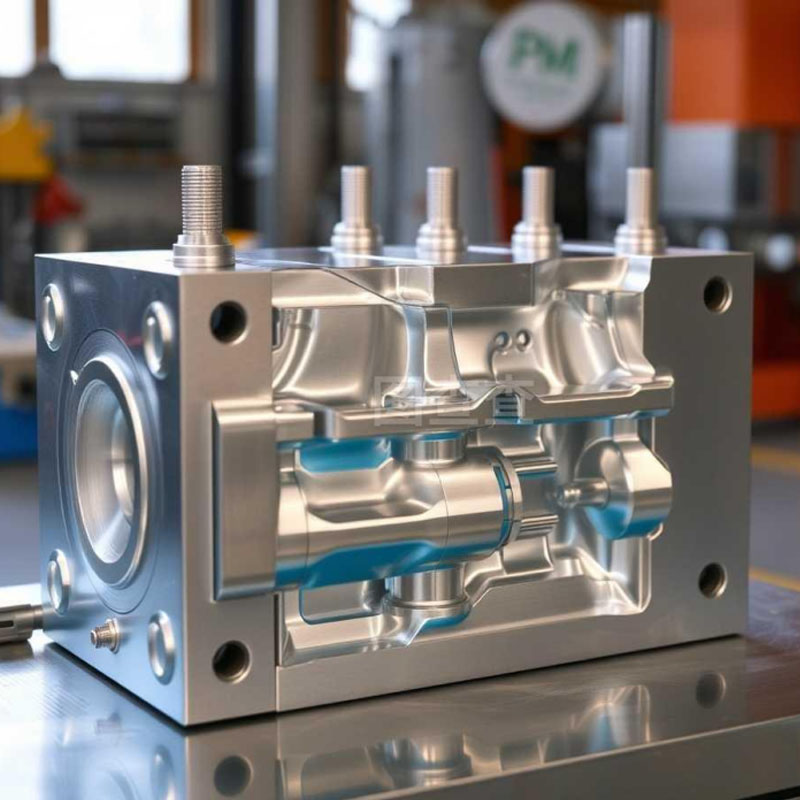

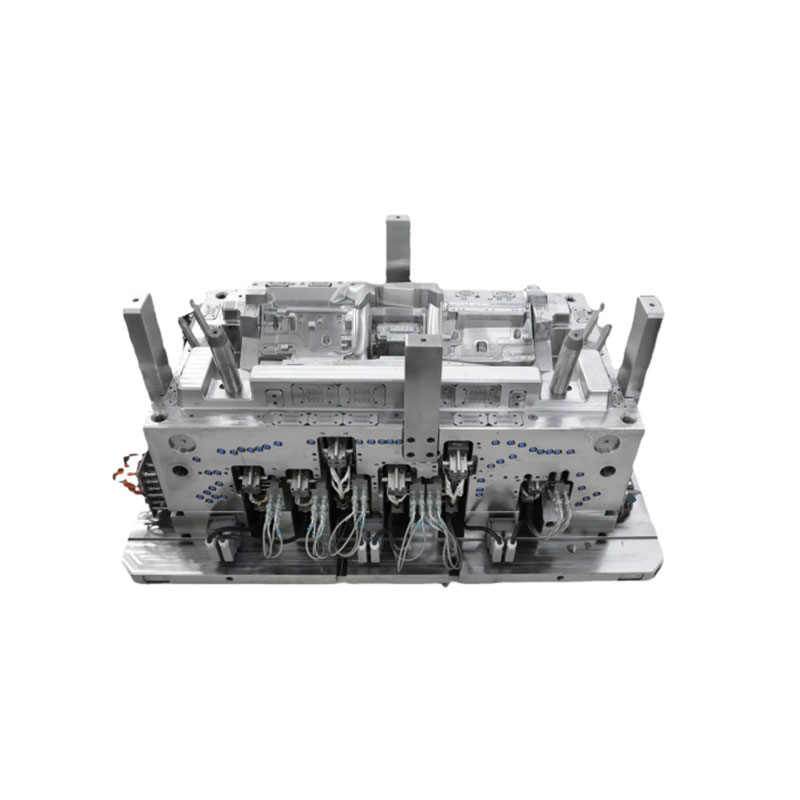

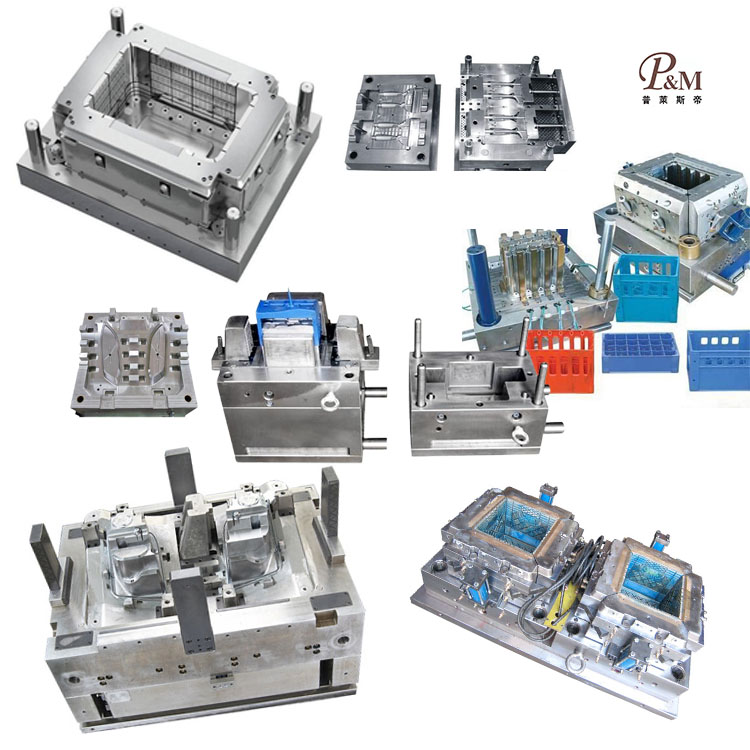

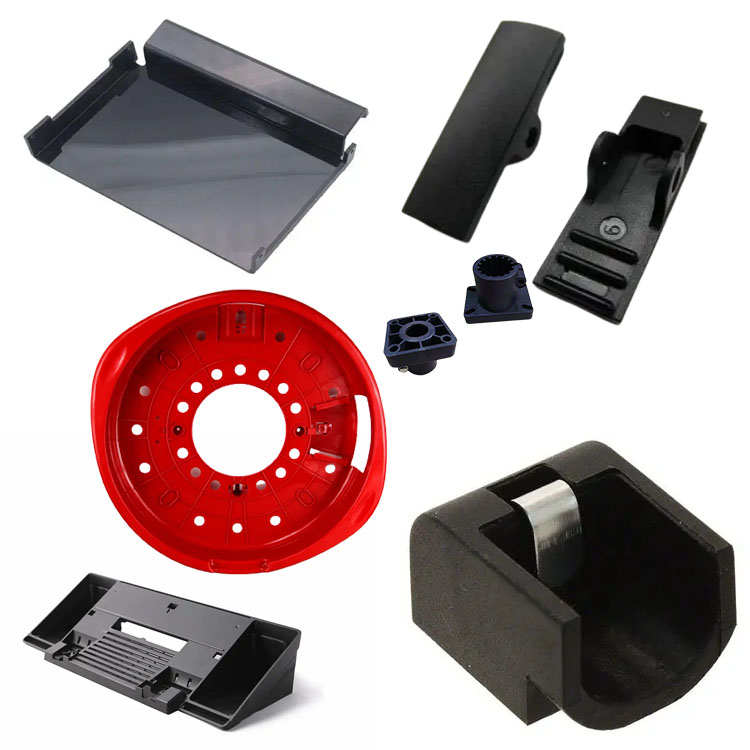

Литье деталей из пластиковых литьевых форм

Компания Ningbo (P&M) Plastic Metal Products Co., Ltd. имеет 17-летний опыт производства пресс-форм и может изготавливать детали для литья пластмасс под давлением по индивидуальному заказу. Мы предоставляем профессиональные услуги по литью деталей из литьевых форм для литья пластмасс по индивидуальному заказу и являемся профессиональным производителем деталей для литья под давлением из пластмассы. Мы имеем достаточный опыт в выборе сырья для продукции и материалов форм. В процессе изготовления деталей для литья пластмасс под давлением наша фабрика может предоставить комплексное обслуживание. У нас есть проектные и производственные возможности, связанные с литьем пластиковых деталей в литьевые формы, такие как: проектирование САПР, изготовление пресс-форм, литье под давлением, производство пластиковых изделий, сборка и другие технологии.

Отправить запрос

Кроме того, наша компания установила отношения сотрудничества с поставщиками пластикового сырья, производителями полиграфии и т. д., чтобы обеспечить поставки сырья и качество печати. Благодаря нашему богатому опыту и безупречной цепочке поставок, наша компания может предоставить клиентам высококачественные изделия для литья пластмассовых деталей под давлением, отвечающие их конкретным потребностям. В то же время у нас есть 10-летний опыт профессионального обслуживания внешней торговли, мы понимаем процесс внешней торговли и лучше обслуживаем наших клиентов. Для формования деталей из пластиковых форм для литья под давлением мы можем изготовить соответствующие пластиковые детали, что в основном делается с помощью литьевых форм.

Ключевые моменты литья пластмасс под давлением связаны с конструкцией формы, контролем параметров процесса и контролем качества. Ниже приводится подробное резюме:

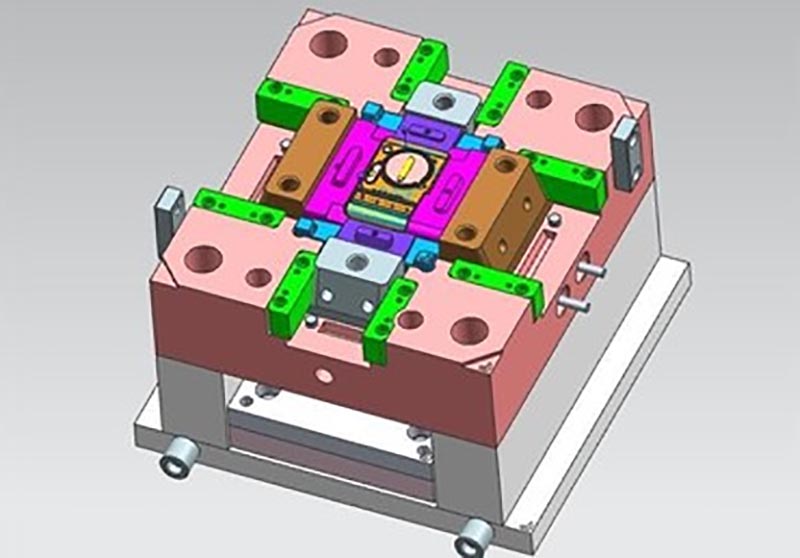

I. Основные моменты проектирования пресс-форм (напрямую влияющие на качество формования)

1. Проектирование конструкции пресс-формы

Дизайн разделяющей поверхности: отдавайте предпочтение плоским или наклонным линиям разъема, чтобы избежать заусенцев или заполнения, вызванных сложными формами. Для таких деталей, как пластиковые колпачки, обратите внимание на симметрию поверхности разъема, чтобы минимизировать следы сварных швов.

Полость и литниковая система:

Для литьевых форм с холодными литниками оптимизируйте конструкцию литниковой системы, чтобы уменьшить количество отходов холодных заготовок. Необходимо рассчитать общий объем детали и литниковой системы (например, V = 10,3 см³ в этом примере), чтобы избежать недостаточного давления впрыска из-за чрезмерного объема.

При расположении литника следует избегать декоративных узоров на детали или зон концентрации напряжений (например, переходов с закругленными углами). Боковые или точечные ворота больше подходят для тонкостенных или сложных полостей. Конструкция системы выталкивателей. Выталкивающие штифты или выталкивающие штифты должны быть распределены равномерно, чтобы предотвратить деформацию детали или прилипание формы. Высота выталкивателя должна соответствовать толщине детали (например, толстостенные участки деталей трофейного типа требуют более длительного времени выталкивания).

2. Проектирование вспомогательной системы

Система контроля температуры: зоны контроля температуры должны быть установлены в зависимости от свойств материала (например, для АБС требуется 210–250 °C, для ПП — 180–220 °C). Разница температур между толстостенными и тонкостенными участками должна поддерживаться в пределах 10°С во избежание усадки и коробления.

Система охлаждения: используйте циркулирующую воду или воздушное охлаждение. Время охлаждения должно быть увеличено в толстостенных зонах (30-60 секунд) и сокращено в тонкостенных зонах (15-30 секунд). Прочность формы должна соответствовать требованиям к охлаждению под высоким давлением (например, стальные формы могут выдерживать более высокое давление охлаждения).

3. Прочность и срок службы пресс-формы

Прочность пресс-формы имеет решающее значение для обеспечения качества формования и срока службы изделия. Выбор материала должен основываться на давлении впрыска, времени выдержки и размере детали (например, срок службы стальной формы должен составлять ≥50 000 циклов, а алюминиевые формы подходят для мелкосерийного производства). Следует также учитывать растрескивание, вызванное термическим напряжением. Усиление должно достигаться за счет усиления ребер или локального упрочнения.

II. Основные подготовительные работы (чтобы избежать переделок)

1. Структура продукта и анализ технологичности

Размеры и точность. Определите критические допуски на размеры (IT11–IT13) и добейтесь их за счет высокоточной обработки пресс-форм (например, посадки пластины). Некритичные размеры можно уменьшить для снижения затрат. Толщина стенки и угол уклона: отклонение толщины стенки должно составлять ≤10%. Чрезмерно толстые участки требуют усиления или структурных корректировок. Углы уклона должны быть рассчитаны для всех формовочных поверхностей (≥3° для наружных поверхностей, ≥1° для ненаружных поверхностей), чтобы предотвратить повреждение пресс-формы.

Угловые скругления и переходы: Углы пластиковой детали должны иметь радиус ≥0,5 мм, чтобы уменьшить концентрацию напряжений. Одновременное скругление полости формы продлевает срок ее службы.

2. Адаптация свойств материала

Свойства усадки и текучести различных пластиков значительно различаются, что требует целенаправленной корректировки конструкции пресс-формы:

Тип материала Ключевые моменты конструкции усадочной формы

ABS 0,5%-0,8% требует равномерного охлаждения во избежание коробления; Расположение ворот должно избегать мест, подверженных образованию следов сварных швов.

ПП 1,5%-2,5% позволяет добиться большей усадки; необходимо усовершенствовать систему охлаждения, чтобы предотвратить появление вмятин.

PS 0,3%-0,5% требует одинаковой толщины стенок (3-8 мм) во избежание образования пузырьков воздуха; прозрачные пластиковые детали требуют тщательно отполированной формы.

III. Контроль параметров процесса (определяет эффективность и качество формования)

Тип параметра Ключевые моменты

Давление и скорость впрыска. Сложные полости требуют более высокого давления (50–120 МПа) для обеспечения полного заполнения формы; скорость следует регулировать ступенчато (медленный впрыск для наполнения, быстрый впрыск для поддержания давления).

Время выдержки обычно составляет 10-30 секунд, но его следует увеличить до более чем 30 секунд в толстостенных областях, чтобы предотвратить образование усадочных полостей или раковин, вызванных усадкой при охлаждении.

Время охлаждения: 30-60 секунд в толстостенных помещениях и 15-30 секунд в тонкостенных, чтобы избежать деформации из-за большой разницы температур внутри и снаружи. Скорость охлаждения стальных форм можно регулировать в пределах 5-10°C/мин.

Сила зажима Максимальная сила зажима термопластавтомата должна быть подобрана таким образом, чтобы предотвратить скольжение формы во время закрытия формы (например, давление впрыска ABS высокое, поэтому требуется усилие зажима ≥ 800 тонн).

IV. Меры предосторожности во время процесса формования

Предварительный нагрев формы: повышение температуры формы (50–80°C) может уменьшить прилипание материала и улучшить качество поверхности (особенно для прозрачных пластиковых деталей).

Сушка: Гигроскопичные материалы (такие как ПА) требуют предварительной сушки (80-100°С в течение 2-4 часов) во избежание дефектов пористости.

Адаптация серийного производства. Для крупномасштабного производства требуются стальные формы и автоматизированное оборудование (например, роботизированный подборщик); мелкосерийное производство может использовать алюминиевые формы с помощью ручного труда.

Оптимизация цикла: регулярно очищайте шнек, чтобы избежать остатков материала; используйте горячеканальную систему, чтобы свести к минимуму следы сварных швов и сократить количество отходов.

V. Проверка качества и постобработка

Обнаружение дефектов: сосредоточьтесь на проверке на наличие коротких пятен (недостаточное заполнение), пузырьков (включения воздуха) и короблений (неравномерное охлаждение). Проблемы можно обнаружить с помощью освещения или координатно-измерительной машины.

Калибровка размеров: на основе степени усадки материала (например, усадка ABS составляет 0,5%).

Мы являемся производителем деталей для литья пластмасс под давлением, обеспечивая высококачественное производство деталей для литья пластмасс под давлением. Если вы хотите настроить/разработать изделия для литья пластмассовых деталей под давлением, вы можете найти нас. У нас есть профессиональный дизайн пресс-форм для литья под давлением и отработанные технологии производства, предоставляющие вам комплексное обслуживание: от проектирования продукта-изготовления пресс-форм-производства продукта-упаковки продукта-транспортировки продукта, мы можем помочь вам в каждом звене. Пока вы обращаетесь к нам, мы предоставим вам максимальный сервис и удовлетворим вас с точки зрения качества продукции, сроков производства, информационного диалога и т. д.

|

Название продукта |

Формование беговой дорожки |

|

Пожалуйста, предоставьте |

2D, 3D, образцы или размер фотографии с разных ракурсов |

|

Время пресс-формы |

20-35 дней |

|

Время продукта |

7-15 дней |

|

Точность пресс-формы |

+/- 0,01 мм |

|

Жизнь пресс-формы |

50-100 миллионов выстрелов |

|

Производственный процесс |

Аудиторские чертежи - анализ текучести пресс-формы - проверка конструкции - нестандартные материалы - обработка пресс-форм - обработка стержней - Электродная обработка - Система направляющих обработка - обработка и заготовка деталей - приемка механической обработки - полость процесс обработки поверхности - сложный режим Штамповка - Весь Покрытие поверхности формы - Монтажная пластина - образец формы - испытание образца - отправка образцы |

|

Полость формы |

Одна полость, несколько полостей или одна и та же разные продукты можно делать вместе |

|

Материал пресс-формы |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Система бегунков |

Горячий бегун и холодный бегун |

|

Базовый материал |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Заканчивать |

Выточка слова, зеркальный блеск, матовая поверхность, стрии |

|

Стандартный |

HASCO, DME или в зависимости от |

|

Основная технология |

Фрезерование, шлифование, ЧПУ, электроэрозионная обработка, проволока резка, резьба, электроэрозионная обработка, токарные станки, обработка поверхности и т. д. |

|

Программное обеспечение |

CAD,PRO-E,UG Время проектирования: 1-3 дня (нормальные обстоятельства) |

|

Материал изделия |

АБС, ПП, ПК, ПА6, ПА66, ТПУ, ПОМ, ПБТ, ПВХ, УПП, ПММА, ТПЭ, ПК/АБС, ТПВ, ТПО, ТПР, ЭВА, ПЭВП, ПЭНП, ХПВХ, ПВДФ, ППСУ.ППС. |

|

Система качества |

ИСО9001:2008 |

|

Установите время |

20 дней |

|

Оборудование |

ЧПУ, электроэрозионная обработка, резка Машины, оборудование для производства пластмасс и т. д., пресс-форма для пластиковых чемоданов Zhe Jiang |

Изготовление пластиковых литьевых форм

Характеристики пластикового формования

Конструкция пресс-формы:

Процесс транзакции:

Тестирование пресс-формы:

Упаковка продукта

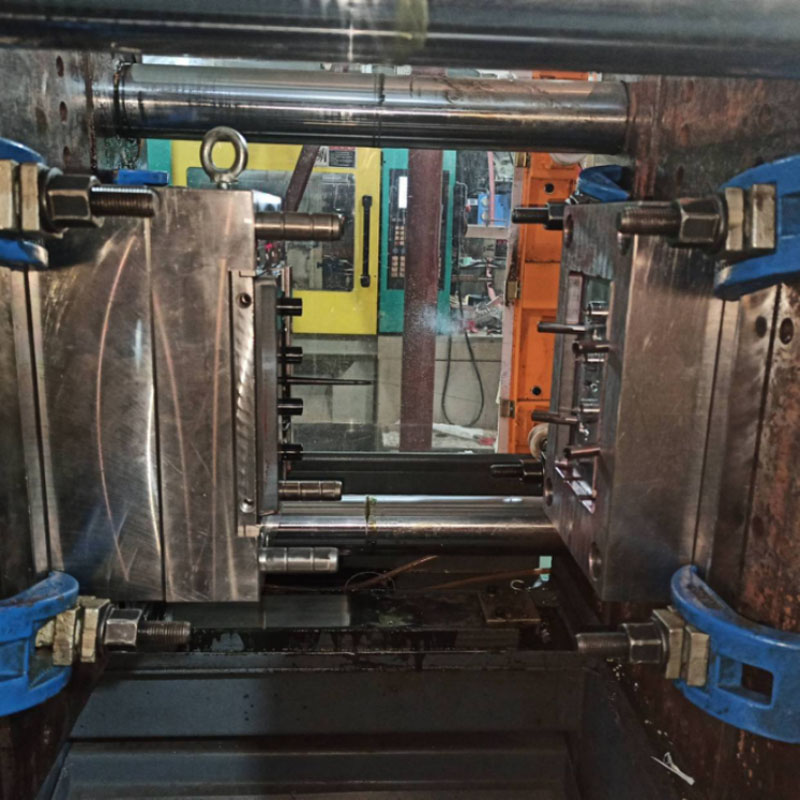

Фабрика

Мы являемся фабрикой по изготовлению пластиковых форм на заказ. Наша фабрика занимается изготовлением пластиковых форм для литья под давлением. У нас есть 17-летний опыт работы в области профессиональных пластиковых форм на заказ и 10-летний опыт внешней торговли. Мы являемся поставщиком пластиковых форм на заказ. Мы можем предоставить индивидуальные услуги по изготовлению пластиковых форм. Наш завод может изготовить пластиковые детали методом литья под давлением, и качество продукции вас удовлетворит.

У нас более 50 высокопроизводительных машин и сотни инженеров и дизайнеров. Мы можем предоставить комплексное обслуживание: от проектирования продукта - изготовления пресс-форм - производства продукта - упаковки продукта - транспортировки. У нас есть полная производственная цепочка. Мы можем удовлетворить все ваши требования.

Услуги, которые мы предоставляем:

Профессиональное обслуживание индивидуальных пресс-форм, проектирование и производство пластиковых форм. Производство пластиковых изделий, дизайн изделий, проектирование пресс-форм, настройка выдувных форм, настройка ротационных форм, настройка пресс-форм для литья под давлением. Услуги 3D-печати, производственные услуги с ЧПУ, упаковка продукции, индивидуальная упаковка, услуги доставки.

Мы всегда придерживаемся принципов качества прежде всего и времени прежде всего. Предоставляя клиентам продукцию высочайшего качества, постарайтесь максимизировать эффективность производства и сократить время производства. Мы с гордостью сообщаем каждому клиенту, что наша компания не потеряла ни одного клиента с момента своего создания. Если возникнут проблемы с продуктом, мы будем активно искать решение и возьмем на себя ответственность до конца.

Часто задаваемые вопросы

В1: вы торговая компания или производитель?

О: Мы производители.

В2. Когда я могу получить предложение?

О: Обычно мы указываем цену в течение 2 дней после получения вашего запроса.

Если вам очень срочно, пожалуйста, позвоните нам или сообщите нам по электронной почте, чтобы мы могли сначала предложить вам цену.

Вопрос 3. Как долго занимает время изготовления плесени?

О: Все зависит от размера и сложности изделия. Обычно срок выполнения составляет 25 дней.

Вопрос 4. У меня нет 3D-чертежа, как мне начать новый проект?

О: вы можете предоставить нам образец литья, мы поможем вам завершить дизайн 3D-чертежа.

Вопрос 5. Перед отправкой, как убедиться в качестве продукции?

О: если вы не приедете на нашу фабрику и у вас не будет третьей стороны для проверки, мы будем вашим инспектором.

Мы предоставим вам видео с подробными сведениями о производственном процессе, включая отчет о процессе, структуру размеров продукции и детали поверхности, детали упаковки и так далее.

Вопрос 6. Каковы ваши условия оплаты?

О: Оплата пресс-формы: 40% предоплата банковским переводом заранее, 30% вторая оплата пресс-формы перед отправкой первых пробных образцов, 30% баланс пресс-формы после того, как вы согласуете окончательные образцы.

B: Оплата производства: 50% предоплата, 50% перед отправкой готового товара.

В7: Как вы делаете наш бизнес долгосрочным и хорошим отношением?

А:1. Мы сохраняем хорошее качество и конкурентоспособные цены, чтобы гарантировать нашим клиентам выгоду от продукции самого высокого качества.

2. Мы уважаем каждого клиента как нашего друга, искренне ведем с ними бизнес и дружим, независимо от того, откуда они родом.