- Основная служба настройки

- Здравоохранение

- Домашнее медицинское оборудование

- Товары для оздоровительного массажа для домашнего использования

- Домашнее медицинское реабилитационное оборудование

- Оборудование для домашнего ухода

- Медицинское оборудование для больниц

- Коммерческое медицинское оборудование больницы

- Новые медицинские устройства

- Ветеринарные товары

- Электронные приборы и инструменты

- Формы для товаров для матери и ребенка

- Рекреационный спорт

- Искусство интерьера дома

- Автомобильные аксессуары

- Транспорт и складирование

- Светильники

- Строительное оборудование

- Упаковка продукта

- Образовательные и лаборатории

- Одежда Аксессуары для багажа

- Средства по уходу и чистке

- Сельское и лесное хозяйство

- Механическое оборудование

- Товары для домашних животных

- Kitchenware

Литье пластиковых деталей

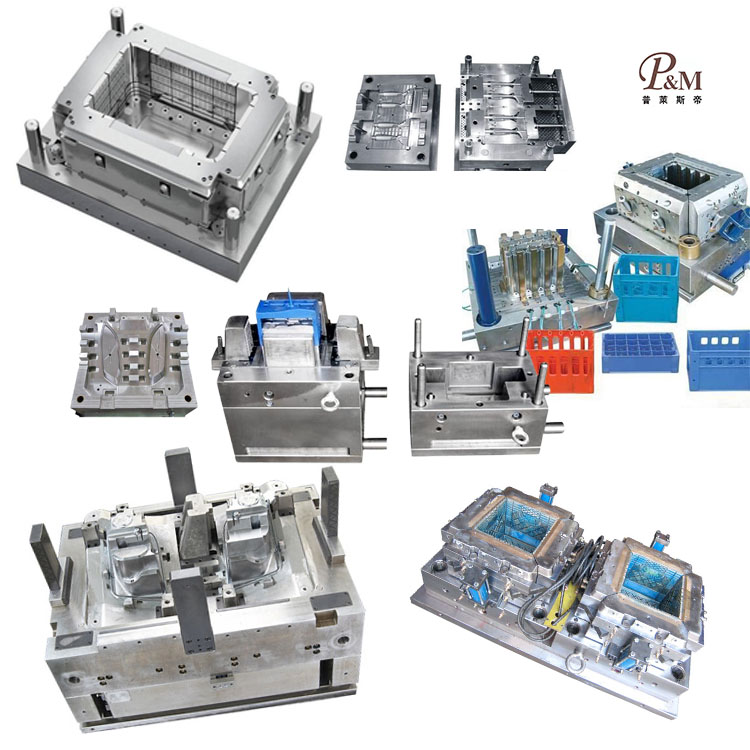

Компания Ningbo (P&M) Plastic Metal Products Co., Ltd. имеет 17-летний опыт в области технологий производства пресс-форм и может изготавливать пластиковые детали по индивидуальному заказу. Мы предоставляем профессиональные услуги по формованию пластиковых деталей по индивидуальному заказу и являемся профессиональным производителем формовочных изделий из пластика. Мы имеем достаточный опыт в выборе сырья для продукции и материалов форм. В процессе изготовления пластиковых деталей по индивидуальному заказу наша фабрика может предоставить комплексное обслуживание. У нас есть проектные и производственные возможности, связанные с литьем пластиковых деталей, такие как: проектирование САПР, изготовление пресс-форм, литье под давлением, производство пластиковых изделий, сборка и другие технологии.

Отправить запрос

Кроме того, наша компания установила отношения сотрудничества с поставщиками пластикового сырья, производителями полиграфии и т. д., чтобы обеспечить поставки сырья и качество печати. Благодаря нашему богатому опыту и идеальной цепочке поставок, наша компания может предоставить клиентам высококачественные изделия для формования пластиковых деталей по индивидуальному заказу, отвечающие их конкретным потребностям. В то же время у нас есть 10-летний опыт профессионального обслуживания внешней торговли, мы понимаем процесс внешней торговли и лучше обслуживаем наших клиентов. Для изделий из пластиковых деталей мы можем изготовить соответствующие пластиковые детали, что в основном делается с помощью литьевых форм.

Этап 1: Предформовая подготовка

Это краеугольный камень обеспечения качества продукции и стабильного производства.

Выбор сырья и предварительная обработка

Выбор материала: выберите подходящее пластиковое сырье в зависимости от предполагаемого использования продукта (например, прочности, прозрачности, термостойкости, химической стойкости и требований к контакту с пищевыми продуктами). К распространенным пластикам относятся:

Пластики общего назначения: АБС, ПП, ПС, ПЭ.

Инженерные пластики: ПК, ПА (нейлон), ПОМ, ПБТ.

Высококачественные пластики: PPS, PEEK.

Сушка: Для высокогигроскопичных материалов (таких как ПК, ПА, АБС) необходимо использовать сушилку для удаления влаги. Невысушенное сырье приведет к появлению серебряных полос и пузырей во время литья под давлением, что приведет к снижению прочности. Температура и время сушки варьируются в зависимости от материала.

Подбор цвета: чтобы добиться определенного цвета, купите предварительно окрашенные пластиковые гранулы или добавьте цветную маточную смесь к материалу исходного цвета и смешайте в бункере машины для литья под давлением.

Установка и регулировка пресс-формы

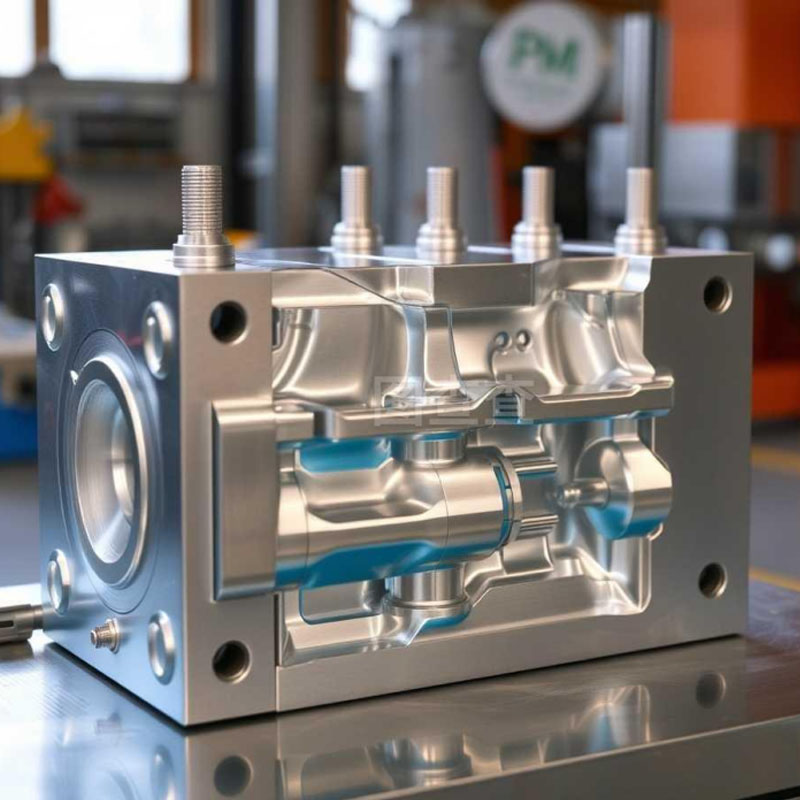

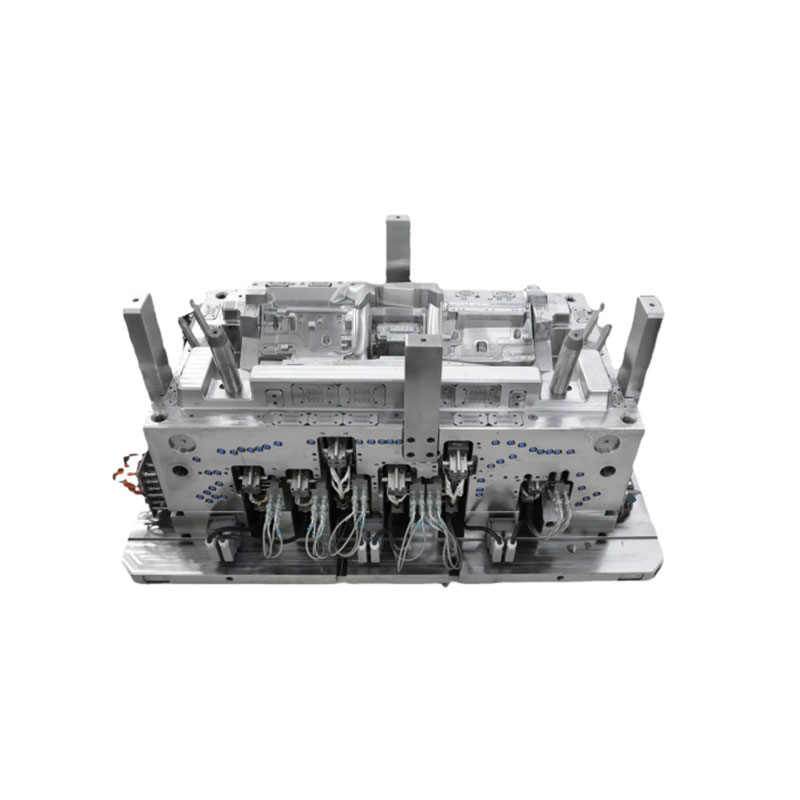

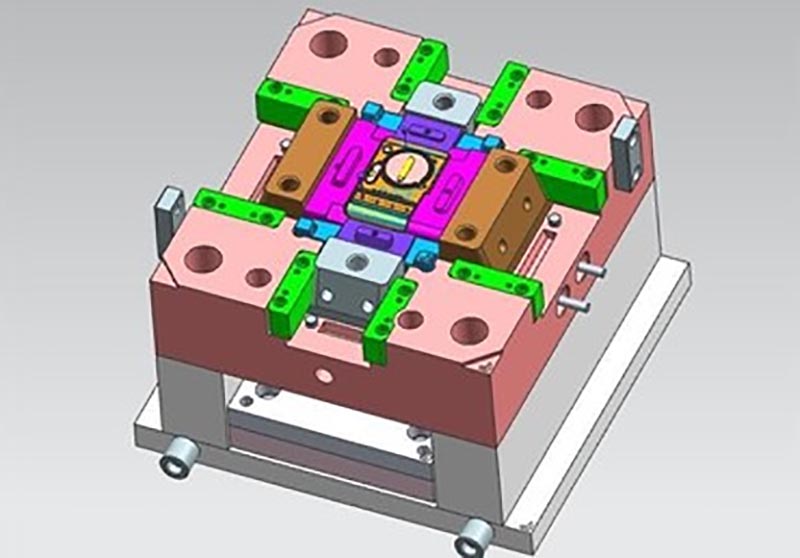

Пресс-формы. Формы для литья под давлением — это дорогие прецизионные инструменты, обычно изготовленные из стали или алюминия, содержащие сложные конструкции, такие как полость, направляющие, ворота, охлаждающие каналы и эжекторные механизмы.

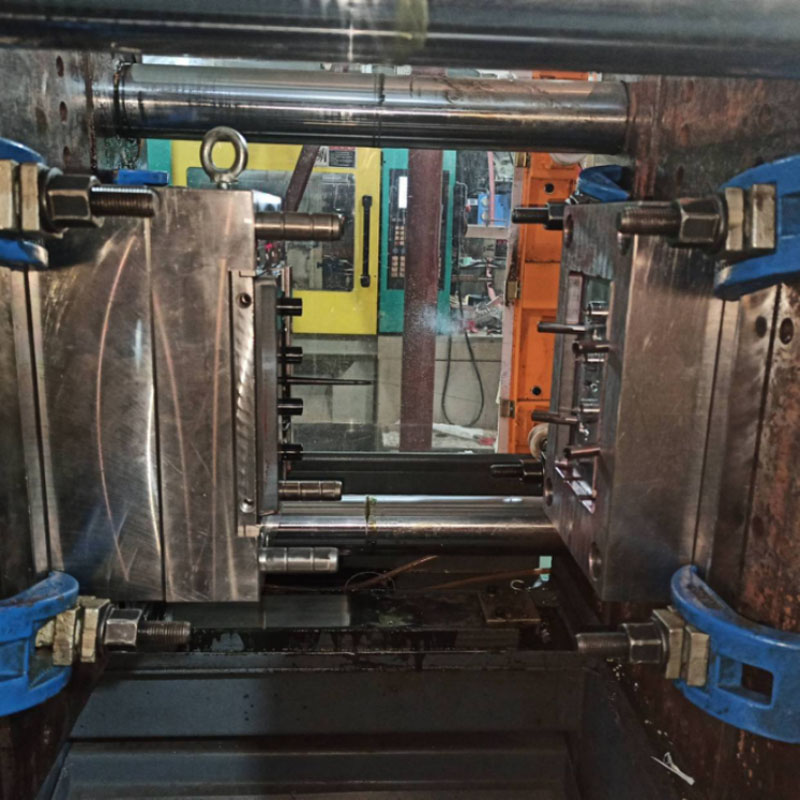

Установка: Форма поднимается и крепится к подвижной и неподвижной плитам термопластавтомата. Подключаются патрубки охлаждающей воды и регулируется ход эжектора.

Очистка и техническое обслуживание. Полость пресс-формы необходимо тщательно очистить до и после установки, чтобы убедиться, что в ней нет пыли, масла или остатков предыдущих производственных циклов.

Этап 2: Цикл литья под давлением (основной процесс)

Это высокоавтоматизированный повторяющийся процесс, обычно продолжающийся от нескольких секунд до нескольких минут.

1. Закрытие формы

Система закрытия формы термопластавтомата перемещает подвижную форму по направлению к неподвижной форме, в конечном итоге фиксируя форму под высоким давлением, создавая герметичную полость, способную выдерживать высокое давление последующих инъекций.

2. Инъекция и удержание

Пластификация: когда форма закрывается, пластиковые гранулы из бункера падают в бочку. Они транспортируются и срезаются вращающимся шнеком, а затем нагреваются нагревательным кольцом снаружи цилиндра, плавя их в однородный вязкий расплав. Затем шнек втягивается под противодавлением расплава, сохраняя фиксированное количество расплава для следующего впрыска (так называемое «дозирование»).

Впрыск: шнек перестает вращаться и под действием гидравлического цилиндра высокого давления резко продвигает расплав вперед, впрыскивая его в закрытую полость формы на высокой скорости и под высоким давлением через сопло, направляющие и ворота формы.

Удержание: после заполнения полости формы шнек поддерживает определенное давление (удерживающее давление) и продолжает медленно пополнять расплав, чтобы компенсировать потерю объема, вызванную усадкой при охлаждении. Процесс выдержки имеет решающее значение для предотвращения усадки продукта и обеспечения точности размеров.

3. Охлаждение и пластификация

Охлаждение: расплав охлаждается и формуется за счет циркуляции охлаждающей воды внутри формы. Время охлаждения составляет более половины всего цикла формования. Недостаточное время охлаждения может привести к деформации продукта, а чрезмерное время охлаждения снижает эффективность.

Пластификация: во время охлаждения шнек снова начинает вращаться, чтобы пластифицировать и дозировать материал для следующего цикла. Одновременный процесс охлаждения и пластификации является ключом к эффективному производству.

4. Открытие и выброс пресс-формы.

После завершения охлаждения форма открывается, и система выталкивателя машины для литья под давлением (выталкивающие штифты и выталкивающая пластина) толкает выталкивающую пластину вперед, выталкивая охлажденную и затвердевшую пластиковую деталь из полости формы.

Робот или автоматизированное оборудование обычно автоматически захватывают затвердевшую деталь и направляющую (материал литника) и помещают их в назначенное место.

Этап 3: Постобработка и проверка

Деталь, только что извлеченная из формы, является лишь полуфабрикатом и требует последующей обработки.

Разделение материала стояка

Деталь отделяется от системы направляющих (главная направляющая, направляющие ответвлений и ворота, вместе называемые «материалом стояка») вручную, с помощью зажима или с помощью специального оборудования. Материал литника обычно измельчается и перерабатывается путем пропорционального смешивания его с новым материалом.

Постобработка

Отжиг: изделие нагревается при определенной температуре в течение определенного периода времени, а затем медленно охлаждается для устранения внутренних напряжений. Это имеет решающее значение для таких материалов, как ПК или продуктов, подвергающихся воздействию внешних сил и высоких температур во время использования, поскольку предотвращает растрескивание под напряжением.

Увлажнение: для гигроскопичных материалов, таких как нейлон (PA), замачивание или пропаривание выполняются для достижения баланса влажности, тем самым достигая оптимальной стабильности размеров и прочности.

Обработка поверхности: примеры включают напыление, гальваническое покрытие, шелкографию и ультразвуковую сварку.

Проверка и упаковка

Персональный контроль качества (IPQC): оператор проводит первичную проверку товара и патрульные проверки для проверки внешнего вида продукта (на предмет отсутствия материала, облоя, усадки, пузырей, разницы в цвете и т. д.).

Полный контроль качества (FQC): проводится 100% или выборочный контроль готовых партий. Это может включать измерения размеров (с использованием штангенциркуля или КИМ), функциональные испытания и испытания на прочность.

Упаковка: Соответствующие продукты упаковываются в соответствующие упаковочные материалы (например, полиэтиленовые пакеты, пузырчатую пленку или картонные коробки) для предотвращения царапин или загрязнения во время транспортировки и хранения.

Параметры основного процесса (критические контрольные точки):

Температура: температура ствола, температура сопла и температура пресс-формы.

Давление: давление впрыска, давление удержания и противодавление.

Скорость: Скорость впрыска и скорость шнека.

Время: время впрыска, время выдержки и время охлаждения.

Положение: Винт дозирования хода и удержания положения переключения давления.

Таким образом, литье пластмасс под давлением — это сложный производственный процесс, который объединяет материаловедение, точное оборудование, технологию изготовления форм и автоматизированный контроль. Только точный контроль параметров каждого этапа позволяет эффективно и стабильно производить высококачественные пластиковые детали.

Мы являемся производителем литья пластмассовых деталей, обеспечивая высококачественное изготовление литья пластмассовых деталей. Если вы хотите изготовить/разработать изделия для литья пластиковых деталей по индивидуальному заказу, вы можете найти нас. У нас есть профессиональный дизайн пресс-форм для литья под давлением и отработанные технологии производства, предоставляющие вам комплексное обслуживание: от проектирования продукта-изготовления пресс-форм-производства продукта-упаковки продукта-транспортировки продукта, мы можем помочь вам в каждом звене. Пока вы обращаетесь к нам, мы предоставим вам максимальный сервис и удовлетворим вас с точки зрения качества продукции, сроков производства, информационного диалога и т. д.

|

Название продукта |

Формование беговой дорожки |

|

Пожалуйста, предоставьте |

2D, 3D, образцы или размер фотографии с разных ракурсов |

|

Время пресс-формы |

20-35 дней |

|

Время продукта |

7-15 дней |

|

Точность пресс-формы |

+/- 0,01 мм |

|

Жизнь пресс-формы |

50-100 миллионов выстрелов |

|

Производственный процесс |

Аудиторские чертежи - анализ текучести пресс-формы - проверка конструкции - нестандартные материалы - обработка пресс-форм - обработка стержней - Электродная обработка - Система направляющих обработка - обработка и заготовка деталей - приемка механической обработки - полость процесс обработки поверхности - сложный режим Штамповка - Весь Покрытие поверхности формы - Монтажная пластина - образец формы - испытание образца - отправка образцы |

|

Полость формы |

Одна полость, несколько полостей или одна и та же разные продукты можно делать вместе |

|

Материал пресс-формы |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Система бегунков |

Горячий бегун и холодный бегун |

|

Базовый материал |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Заканчивать |

Выточка слова, зеркальный блеск, матовая поверхность, стрии |

|

Стандартный |

HASCO, DME или в зависимости от |

|

Основная технология |

Фрезерование, шлифование, ЧПУ, электроэрозионная обработка, проволока резка, резьба, электроэрозионная обработка, токарные станки, обработка поверхности и т. д. |

|

Программное обеспечение |

CAD,PRO-E,UG Время проектирования: 1-3 дня (нормальные обстоятельства) |

|

Материал изделия |

АБС, ПП, ПК, ПА6, ПА66, ТПУ, ПОМ, ПБТ, ПВХ, УПП, ПММА, ТПЭ, ПК/АБС, ТПВ, ТПО, ТПР, ЭВА, ПЭВП, ПЭНП, ХПВХ, ПВДФ, ППСУ.ППС. |

|

Система качества |

ИСО9001:2008 |

|

Установите время |

20 дней |

|

Оборудование |

ЧПУ, электроэрозионная обработка, резка Машины, оборудование для производства пластмасс и т. д., пресс-форма для пластиковых чемоданов Zhe Jiang |

Изготовление пластиковых литьевых форм

Характеристики пластикового формования

Конструкция пресс-формы:

Процесс транзакции:

Тестирование пресс-формы:

Упаковка продукта

Фабрика

Мы являемся фабрикой по изготовлению пластиковых форм на заказ. Наша фабрика занимается изготовлением пластиковых форм для литья под давлением. У нас есть 17-летний опыт работы в области профессиональных пластиковых форм на заказ и 10-летний опыт внешней торговли. Мы являемся поставщиком пластиковых форм на заказ. Мы можем предоставить индивидуальные услуги по изготовлению пластиковых форм. Наш завод может изготовить пластиковые детали методом литья под давлением, и качество продукции вас удовлетворит.

У нас более 50 высокопроизводительных машин и сотни инженеров и дизайнеров. Мы можем предоставить комплексное обслуживание: от проектирования продукта - изготовления пресс-форм - производства продукта - упаковки продукта - транспортировки. У нас есть полная производственная цепочка. Мы можем удовлетворить все ваши требования.

Услуги, которые мы предоставляем:

Профессиональное обслуживание индивидуальных пресс-форм, проектирование и производство пластиковых форм. Производство пластиковых изделий, дизайн изделий, проектирование пресс-форм, настройка выдувных форм, настройка ротационных форм, настройка пресс-форм для литья под давлением. Услуги 3D-печати, производственные услуги с ЧПУ, упаковка продукции, индивидуальная упаковка, услуги доставки.

Мы всегда придерживаемся принципов качества прежде всего и времени прежде всего. Предоставляя клиентам продукцию высочайшего качества, постарайтесь максимизировать эффективность производства и сократить время производства. Мы с гордостью сообщаем каждому клиенту, что наша компания не потеряла ни одного клиента с момента своего создания. Если возникнут проблемы с продуктом, мы будем активно искать решение и возьмем на себя ответственность до конца.

Часто задаваемые вопросы

В1: вы торговая компания или производитель?

О: Мы производители.

В2. Когда я могу получить предложение?

О: Обычно мы указываем цену в течение 2 дней после получения вашего запроса.

Если вам очень срочно, пожалуйста, позвоните нам или сообщите нам по электронной почте, чтобы мы могли сначала предложить вам цену.

Вопрос 3. Как долго занимает время изготовления плесени?

О: Все зависит от размера и сложности изделия. Обычно срок выполнения составляет 25 дней.

Вопрос 4. У меня нет 3D-чертежа, как мне начать новый проект?

О: вы можете предоставить нам образец литья, мы поможем вам завершить дизайн 3D-чертежа.

Вопрос 5. Перед отправкой, как убедиться в качестве продукции?

О: если вы не приедете на нашу фабрику и у вас не будет третьей стороны для проверки, мы будем вашим инспектором.

Мы предоставим вам видео с подробными сведениями о производственном процессе, включая отчет о процессе, структуру размеров продукции и детали поверхности, детали упаковки и так далее.

Вопрос 6. Каковы ваши условия оплаты?

О: Оплата пресс-формы: 40% предоплата банковским переводом заранее, 30% вторая оплата пресс-формы перед отправкой первых пробных образцов, 30% баланс пресс-формы после того, как вы согласуете окончательные образцы.

B: Оплата производства: 50% предоплата, 50% перед отправкой готового товара.

В7: Как вы делаете наш бизнес долгосрочным и хорошим отношением?

А:1. Мы сохраняем хорошее качество и конкурентоспособные цены, чтобы гарантировать нашим клиентам выгоду от продукции самого высокого качества.

2. Мы уважаем каждого клиента как нашего друга, искренне ведем с ними бизнес и дружим, независимо от того, откуда они родом.