- Основная служба настройки

- Здравоохранение

- Домашнее медицинское оборудование

- Товары для оздоровительного массажа для домашнего использования

- Домашнее медицинское реабилитационное оборудование

- Оборудование для домашнего ухода

- Медицинское оборудование для больниц

- Коммерческое медицинское оборудование больницы

- Новые медицинские устройства

- Ветеринарные товары

- Электронные приборы и инструменты

- Формы для товаров для матери и ребенка

- Рекреационный спорт

- Искусство интерьера дома

- Автомобильные аксессуары

- Транспорт и складирование

- Светильники

- Строительное оборудование

- Упаковка продукта

- Образовательные и лаборатории

- Одежда Аксессуары для багажа

- Средства по уходу и чистке

- Сельское и лесное хозяйство

- Механическое оборудование

- Товары для домашних животных

- Kitchenware

Литье пластиковых деталей кузова скутера

Компания Ningbo (P&M) Plastic Metal Products Co., Ltd. имеет 17-летний опыт производства пресс-форм и может изготовить пластиковые детали корпуса скутера по индивидуальному заказу. Мы предоставляем профессиональные услуги по формованию пластиковых деталей кузова скутера по индивидуальному заказу и являемся профессиональным производителем формования пластиковых деталей кузова скутера. Мы имеем достаточный опыт в выборе сырья для продукции и материалов форм. В процессе изготовления пластиковых деталей корпуса скутера наша фабрика может предоставить комплексное обслуживание. У нас есть проектные и производственные возможности, связанные с литьем пластиковых деталей корпуса скутера, такие как: проектирование САПР, изготовление пресс-форм, литье под давлением, производство пластиковых изделий, сборка и другие технологии.

Отправить запрос

Кроме того, наша компания установила отношения сотрудничества с поставщиками пластикового сырья, производителями полиграфии и т. д., чтобы обеспечить поставки сырья и качество печати. Благодаря нашему богатому опыту и идеальной цепочке поставок, наша компания может предоставить клиентам высококачественные изделия для литья пластиковых деталей кузова скутеров по индивидуальному заказу, отвечающие их конкретным потребностям. В то же время у нас есть 10-летний опыт профессионального обслуживания внешней торговли, мы понимаем процесс внешней торговли и лучше обслуживаем наших клиентов. Для формования пластиковых деталей корпуса скутера мы можем изготовить соответствующие пластиковые детали, что в основном делается с помощью литьевых форм.

Литье под давлением пластиковых деталей кузова скутеров (как правило, включая опорную пластину, крышку кузова, брызговик и т. д.) — это процесс, к которому предъявляются высокие требования к структурной прочности, ударопрочности и качеству внешнего вида.

Ниже приводится подробный процесс и ключевые моменты литья под давлением пластиковых частей кузова скутеров.

Весь процесс литья под давлением пластиковых деталей кузова скутеров

Этап первый: дизайн и выбор материала

Это основа обеспечения безопасности и долговечности кузовных деталей автомобиля.

Ключевые моменты структурного проектирования

Равномерная толщина стенок: основное требование: обычно толщина стенок основного корпуса составляет 2,5-3,5 мм, чтобы предотвратить усадку и деформацию.

Конструкция усиливающих ребер: Душа. Ребра жесткости должны быть расположены научно (по принципу «толщины 60%)» для достижения максимальной жесткости при наименьшем весе и обеспечения несущей способности и противошаговой способности.

Точки установки и зажимы: спроектируйте надежные монтажные стойки, винтовые стойки и зажимы, чтобы обеспечить прочную сборку с рамой и другими компонентами.

DFM (анализ осуществимости проектирования и производства): проанализируйте угол уклона, линию разъема и положение ворот, чтобы заранее избежать производственных рисков.

Выбор материала

Предпочтительные материалы

ПП (полипропилен): наиболее часто используемый. Низкая стоимость, хорошая прочность, устойчивость к изгибу (предотвращение поломки) и легкий вес. Обычно используется ударопрочный сополимер ПП или ПП+ЭПДМ (упрочненный).

ABS: имеет более высокую прочность, более твердую поверхность и лучший блеск и используется в моделях автомобилей среднего и высокого класса. Однако его стоимость выше, чем у ПП, а атмосферостойкость немного хуже.

Армирующие материалы. Для компонентов, требующих чрезвычайно высокой прочности, можно использовать пластмассы, армированные стекловолокном (такие как PA+GF, PP+GF), но это приведет к большему износу формы.

Добавка: необходимо добавить УФ-стабилизатор для предотвращения старения, ломкости и выцветания при использовании на открытом воздухе. Добавьте цветные мастербатчи для придания цвета.

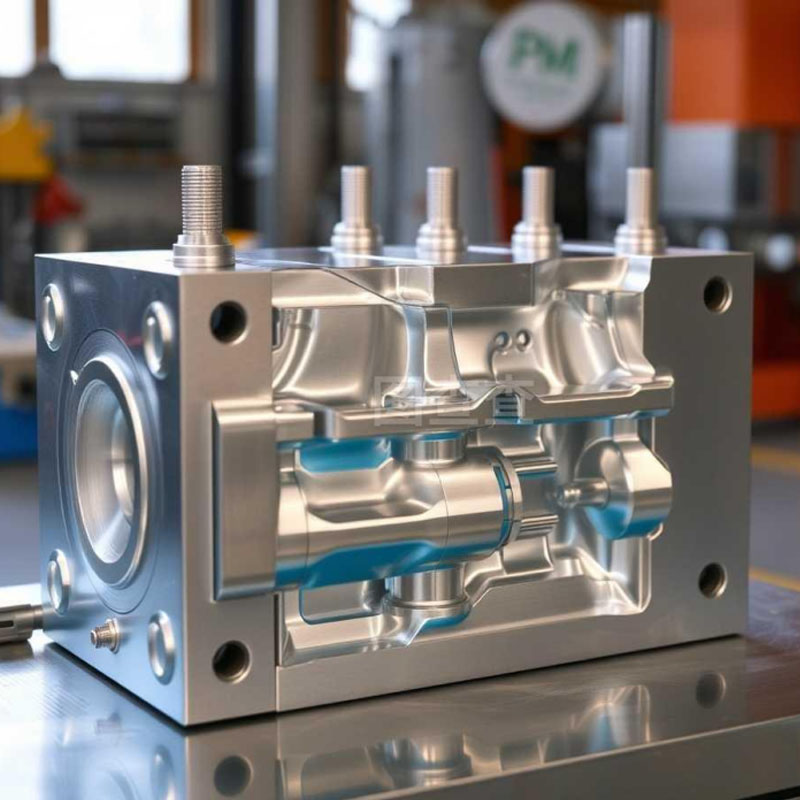

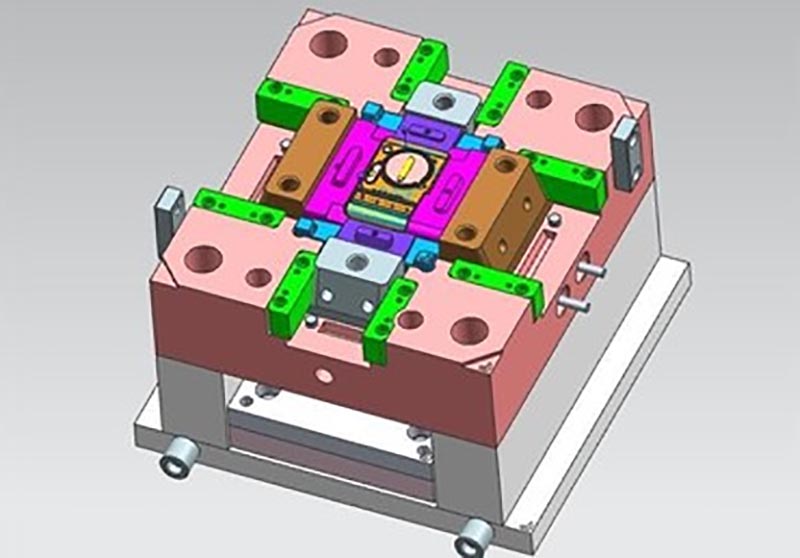

Этап второй: проектирование и производство пресс-форм

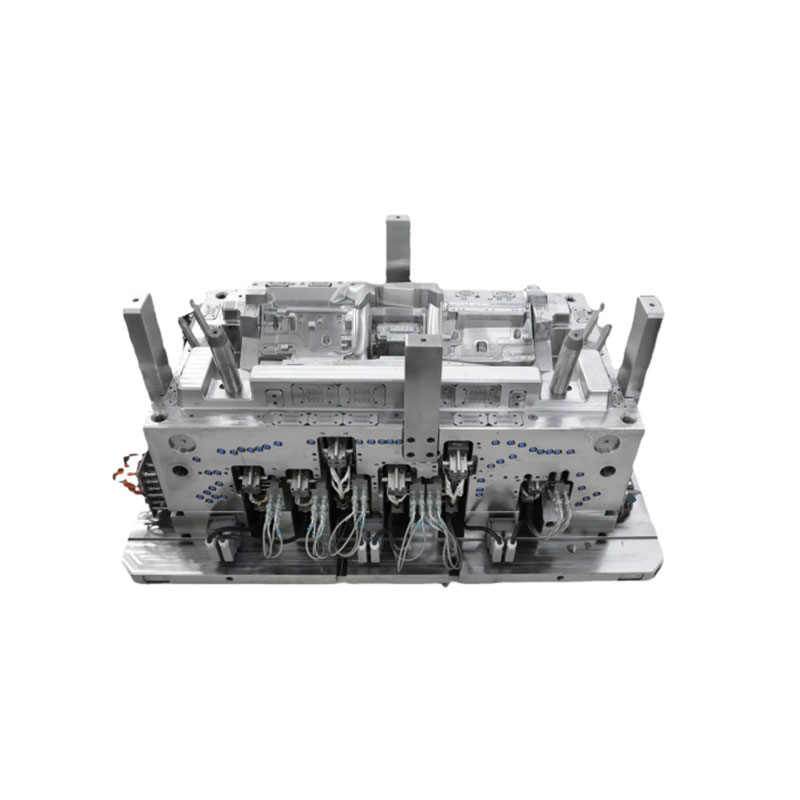

Формы для частей тела обычно представляют собой большие формы.

Большие основания пресс-форм и обработка: для обработки стержней пресс-форм требуется большой портальный станок с ЧПУ.

Система Hot Runner: необходима. Использование многоточечных горячих сопел для впрыска клея, сбалансированного наполнения, уменьшения длины потока и внутреннего напряжения, а также экономии сырья.

Система охлаждения: Ключевой момент. Необходимо спроектировать эффективные и равномерные охлаждающие водные пути, особенно в местах с плотными ребрами жесткости, чтобы предотвратить сильную деформацию, вызванную неравномерным охлаждением.

Вытяжная система: В конце расплава имеется достаточное количество выпускных отверстий для предотвращения обугливания и нехватки материала.

Механизм ползуна: используется для обработки перевернутых структур, таких как отверстия и канавки на боковой стороне кузова автомобиля.

Полировка/травление: поверхность деталей внешнего вида должна быть подвергнута травлению (например, текстура кожи, текстура апельсиновой корки), которая может не только улучшить текстуру, но и эффективно скрыть царапины и следы сварных швов.

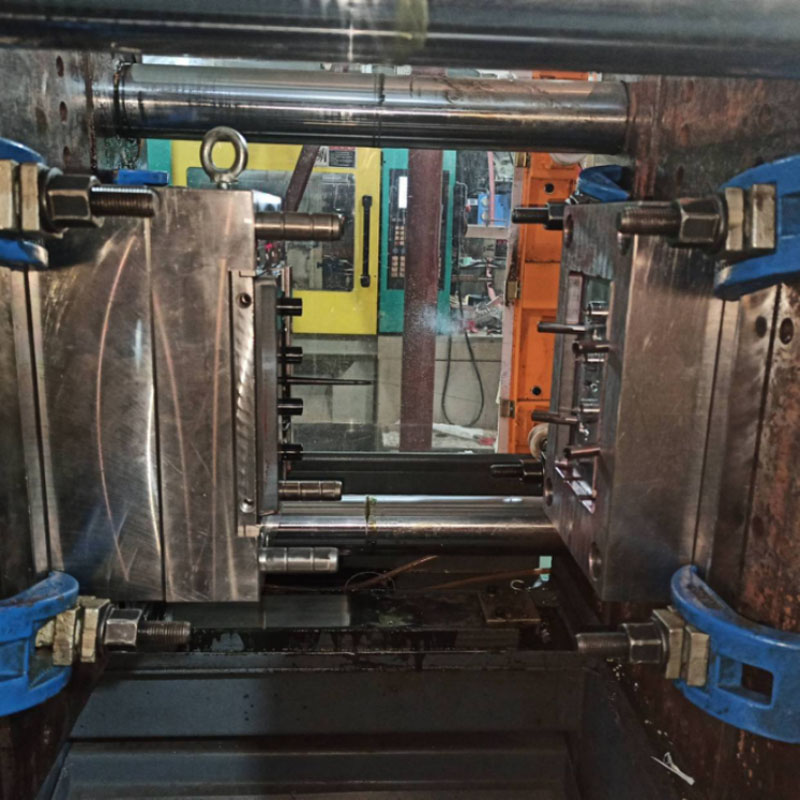

Этап третий: процесс литья под давлением

Суть процесса заключается в обеспечении прочности и контроле деформации.

Обработка материала: ПП/АБС необходимо сушить при температуре 80-85℃ в течение 2-4 часов.

Термопластавтомат: Требуется крупнотоннажный термопластавтомат (в зависимости от проектируемой площади).

Основной процесс

Температура пресс-формы: используется умеренно высокая температура пресс-формы (ПП: 40–60 ℃, АБС: 60–80 ℃), что помогает снизить внутреннее напряжение и улучшить внешний вид.

Скорость впрыска: используется впрыск на средней скорости. Слишком быстрая скорость может легко привести к высокому внутреннему напряжению, а слишком медленная может привести к недостаточному наполнению.

Удержание давления: это ключ к контролю усадки. Приложите достаточное удерживающее давление и время, чтобы компенсировать усадку, особенно в местах соединения ребер жесткости и основного корпуса, чтобы предотвратить депрессию.

Время охлаждения: оно должно быть достаточным, чтобы убедиться, что детали полностью установлены перед извлечением, чтобы предотвратить деформацию.

Этап четвертый: постобработка и контроль качества

Постобработка

Снятие ворот: Автоматически выполняется механической рукой.

Обработка отжигом (при необходимости): для компонентов со значительным внутренним напряжением или чрезвычайно высокими требованиями к точности размеров можно провести обработку отжигом для устранения напряжения и уменьшения деформации.

** строгий контроль качества ** :

Проверка размеров: используйте штангенциркуль и трехкоординатные измерительные машины для проверки расстояния между шпоночными установочными отверстиями, плоскостности и т. д., чтобы обеспечить плавность сборки с рамой.

Визуальный осмотр: проверьте наличие различий в цвете, усадки, заусенцев, сварных швов, царапин и т. д.

Тестирование производительности (важно)

Испытание на удар: используйте тяжелый молот, чтобы свободно упасть и ударить по днищу кузова автомобиля, имитируя вытаптывание или столкновение, чтобы проверить, соответствует ли его ударопрочность стандартам.

Испытание статической нагрузкой: приложите к педали давление, значительно превышающее вес ребенка, чтобы проверить ее устойчивость к изгибу и сопротивлению ползучести.

Испытание на усталость: моделируйте режим использования и проводите повторные испытания кузова автомобиля под нагрузкой.

Испытание на устойчивость к атмосферным воздействиям: поместите образец в камеру для испытания на ультрафиолетовое старение, чтобы проверить его устойчивость к ультрафиолетовому излучению и убедиться, что он не станет хрупким после длительного использования на открытом воздухе.

Мы являемся производителем литья пластиковых деталей кузова скутера, обеспечивая высококачественное производство литья пластиковых деталей кузова скутера. Если вы хотите изготовить / разработать изделия для литья пластиковых деталей корпуса скутера, вы можете найти нас. У нас есть профессиональный дизайн пресс-форм для литья под давлением и отработанные технологии производства, предоставляющие вам комплексное обслуживание: от проектирования продукта-изготовления пресс-форм-производства продукта-упаковки продукта-транспортировки продукта, мы можем помочь вам в каждом звене. Пока вы обращаетесь к нам, мы предоставим вам максимальный сервис и удовлетворим вас с точки зрения качества продукции, сроков производства, информационного диалога и т. д.

|

Название продукта |

Формование беговой дорожки |

|

Пожалуйста, предоставьте |

2D, 3D, образцы или размер фотографии с разных ракурсов |

|

Время пресс-формы |

20-35 дней |

|

Время продукта |

7-15 дней |

|

Точность пресс-формы |

+/- 0,01 мм |

|

Жизнь пресс-формы |

50-100 миллионов выстрелов |

|

Производственный процесс |

Аудиторские чертежи - анализ текучести пресс-формы - проверка конструкции - нестандартные материалы - обработка пресс-форм - обработка стержней - Электродная обработка - Система направляющих обработка - обработка и заготовка деталей - приемка механической обработки - полость процесс обработки поверхности - сложный режим Штамповка - Весь Покрытие поверхности формы - Монтажная пластина - образец формы - испытание образца - отправка образцы |

|

Полость формы |

Одна полость, несколько полостей или одна и та же разные продукты можно делать вместе |

|

Материал пресс-формы |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Система бегунков |

Горячий бегун и холодный бегун |

|

Базовый материал |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Заканчивать |

Выточка слова, зеркальный блеск, матовая поверхность, стрии |

|

Стандартный |

HASCO, DME или в зависимости от |

|

Основная технология |

Фрезерование, шлифование, ЧПУ, электроэрозионная обработка, проволока резка, резьба, электроэрозионная обработка, токарные станки, обработка поверхности и т. д. |

|

Программное обеспечение |

CAD,PRO-E,UG Время проектирования: 1-3 дня (нормальные обстоятельства) |

|

Материал изделия |

АБС, ПП, ПК, ПА6, ПА66, ТПУ, ПОМ, ПБТ, ПВХ, УПП, ПММА, ТПЭ, ПК/АБС, ТПВ, ТПО, ТПР, ЭВА, ПЭВП, ПЭНП, ХПВХ, ПВДФ, ППСУ.ППС. |

|

Система качества |

ИСО9001:2008 |

|

Установите время |

20 дней |

|

Оборудование |

ЧПУ, электроэрозионная обработка, резка Машины, оборудование для производства пластмасс и т. д., пресс-форма для пластиковых чемоданов Zhe Jiang |

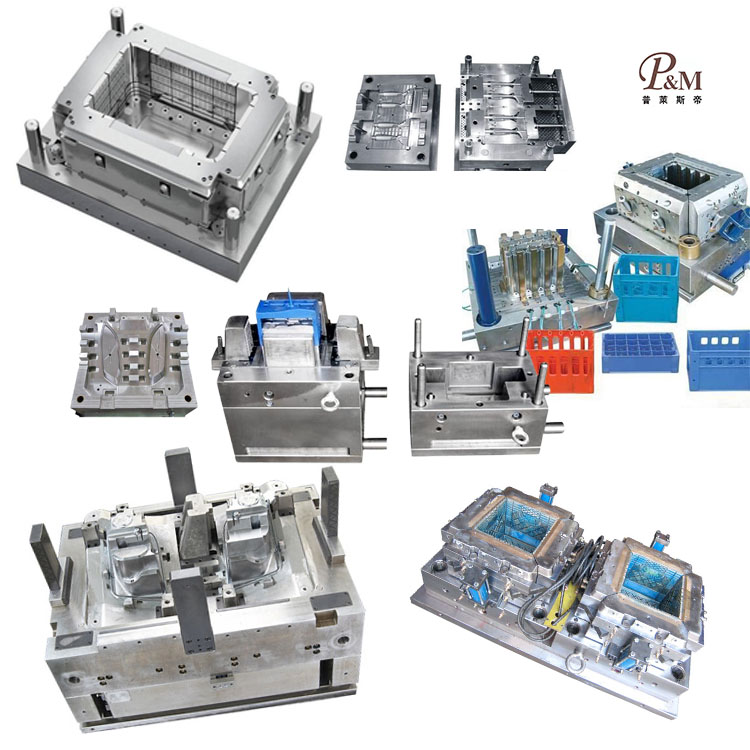

Изготовление пластиковых литьевых форм

Характеристики пластикового формования

Конструкция пресс-формы:

Процесс транзакции:

Тестирование пресс-формы:

Упаковка продукта

Фабрика

Мы являемся фабрикой по изготовлению пластиковых форм на заказ. Наша фабрика занимается изготовлением пластиковых форм для литья под давлением. У нас есть 17-летний опыт работы в области профессиональных пластиковых форм на заказ и 10-летний опыт внешней торговли. Мы являемся поставщиком пластиковых форм на заказ. Мы можем предоставить индивидуальные услуги по изготовлению пластиковых форм. Наш завод может изготовить пластиковые детали методом литья под давлением, и качество продукции вас удовлетворит.

У нас более 50 высокопроизводительных машин и сотни инженеров и дизайнеров. Мы можем предоставить комплексное обслуживание: от проектирования продукта - изготовления пресс-форм - производства продукта - упаковки продукта - транспортировки. У нас есть полная производственная цепочка. Мы можем удовлетворить все ваши требования.

Услуги, которые мы предоставляем:

Профессиональное обслуживание индивидуальных пресс-форм, проектирование и производство пластиковых форм. Производство пластиковых изделий, дизайн изделий, проектирование пресс-форм, настройка выдувных форм, настройка ротационных форм, настройка пресс-форм для литья под давлением. Услуги 3D-печати, производственные услуги с ЧПУ, упаковка продукции, индивидуальная упаковка, услуги доставки.

Мы всегда придерживаемся принципов качества прежде всего и времени прежде всего. Предоставляя клиентам продукцию высочайшего качества, постарайтесь максимизировать эффективность производства и сократить время производства. Мы с гордостью сообщаем каждому клиенту, что наша компания не потеряла ни одного клиента с момента своего создания. Если возникнут проблемы с продуктом, мы будем активно искать решение и возьмем на себя ответственность до конца.

Часто задаваемые вопросы

В1: вы торговая компания или производитель?

О: Мы производители.

В2. Когда я могу получить предложение?

О: Обычно мы указываем цену в течение 2 дней после получения вашего запроса.

Если вам очень срочно, пожалуйста, позвоните нам или сообщите нам по электронной почте, чтобы мы могли сначала предложить вам цену.

Вопрос 3. Как долго занимает время изготовления плесени?

О: Все зависит от размера и сложности изделия. Обычно срок выполнения составляет 25 дней.

Вопрос 4. У меня нет 3D-чертежа, как мне начать новый проект?

О: вы можете предоставить нам образец литья, мы поможем вам завершить дизайн 3D-чертежа.

Вопрос 5. Перед отправкой, как убедиться в качестве продукции?

О: если вы не приедете на нашу фабрику и у вас не будет третьей стороны для проверки, мы будем вашим инспектором.

Мы предоставим вам видео с подробными сведениями о производственном процессе, включая отчет о процессе, структуру размеров продукции и детали поверхности, детали упаковки и так далее.

Вопрос 6. Каковы ваши условия оплаты?

О: Оплата пресс-формы: 40% предоплата банковским переводом заранее, 30% вторая оплата пресс-формы перед отправкой первых пробных образцов, 30% баланс пресс-формы после того, как вы согласуете окончательные образцы.

B: Оплата производства: 50% предоплата, 50% перед отправкой готового товара.

В7: Как вы делаете наш бизнес долгосрочным и хорошим отношением?

А:1. Мы сохраняем хорошее качество и конкурентоспособные цены, чтобы гарантировать нашим клиентам выгоду от продукции самого высокого качества.

2. Мы уважаем каждого клиента как нашего друга, искренне ведем с ними бизнес и дружим, независимо от того, откуда они родом.